세이코 매뉴팩처 방문기 Part. 2 - 세이코 엡손 코퍼레이션, 신슈 워치 스튜디오 편

지난 <세이코 매뉴팩처 방문기 Part. 1 - 모리오카 세이코 인스트루먼트 및 시즈쿠이시 워치 스튜디오 편>에 이어 두 번째 세이코 매뉴팩처 방문 후기입니다.

- 세이코 매뉴팩처 방문기 Part. 1 참조 : https://www.timeforum.co.kr/13634510

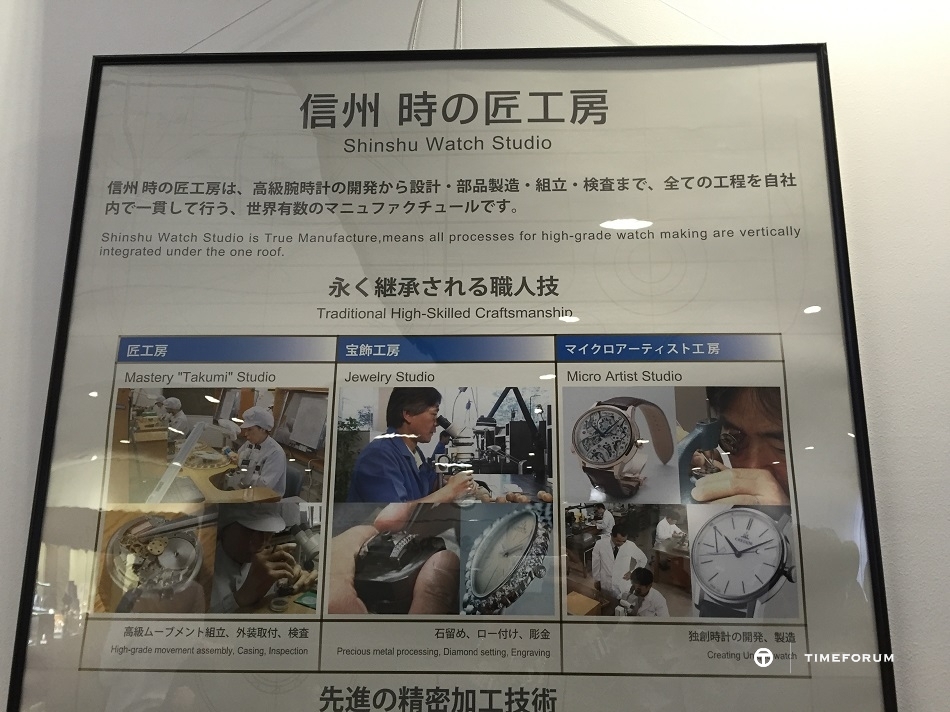

이번에는 일본 나가노 현 스와 시 시오지리 마을에 위치한 세이코 그룹 산하 세이코 엡손 코퍼레이션(Seiko Epson Corporation, SEC)의 본사이자 그랜드 세이코 9F(쿼츠), 9R(스프링 드라이브) 계열, 크레도르 주얼리 시계 및 마스터피스에 해당하는 일부 특별한 하이 컴플리케이션 시계가 탄생하는 신슈 워치 스튜디오(Shinshu Watch Studio)를 소개하고자 합니다. 이곳은 또한 아스트론 GPS 솔라와 그밖의 다양한 일본 제조 모델이 완성되는 곳입니다.

저를 포함한 세이코 매뉴팩처 익스피어리언스(SME) 2015 팀은 일본 혼슈 북부 모리오카에 위치한 세이코의 고급 기계식 시계의 요람을 방문한 후, 그곳에서 1박을 하고 다음날 오후 다시 신칸센(Bullet Train)을 타고 모리오카에서 약 500km 정도 떨어진 오미야 시를 거쳐 다시 200km 정도 떨어진 나가노 현에 도착할 수 있었습니다. 오후 내내 이동했기 때문에 그날 저녁은 나가노 역 근처 호텔서 1박을 하고 다음날 아침 일찍 스와 시로 향했지요. 덧붙여 나가노는 우리에겐 1998 2월 동계올림픽이 열린 고장으로도 잘 알려져 있습니다.

스와 시에서 또 차로 1시간 20여분 정도를 달리면(약 80km 거리) 시오지리(Shiojiri)라는 비교적 호젓한 마을에 도착하게 됩니다. 이동 중간에 커다란 호수도 볼 수 있는데요. 일본 신화에도 등장할 만큼 유명한 스와 호수입니다. 주변 자연 경관이 참으로 아름다웠습니다.

참고로 시오지리는 일본어로 '소금의 후미'라는 뜻으로, 예전에는 이곳에서 소금 거래가 활발하게 이뤄져서 붙여졌다고 합니다(수백 년 전 소금은 값어치가 높았지요). 시오지리를 포함한 마을 일대를 신슈(Shinshu, 信州)라고도 부르는데, 나가노 현이 산에 둘러 쌓인 일종의 분지형 도시다 보니 예부터 과일 재배가 유명하다고 합니다. 일본 내에서도 그린 산업이 발달한 곳으로 각종 과일, 유기농 채소 재배가 활발하고, 교통의 요충지와도 같은 곳이어서 작은 도시임에도 각종 유통업이 발전한 곳입니다.

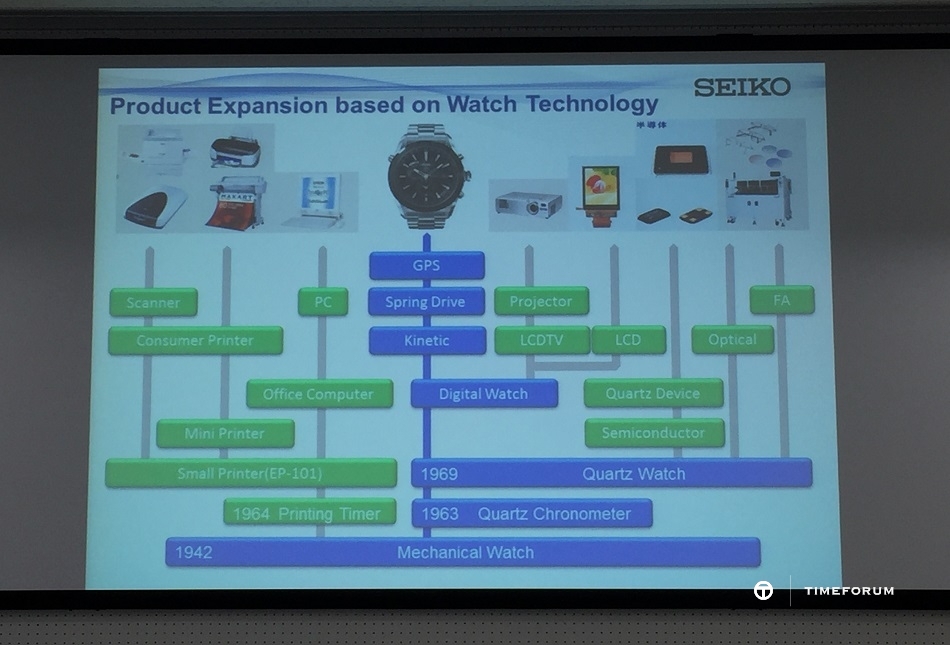

세이코 엡손 코퍼레이션(주식회사)의 원류는 1942년으로까지 거슬러 올라갑니다.

당시엔 세이코의 기계식 무브먼트와 시계를 주로 조립하는 공장이었는데(당시만 하더라도 세이코는 기계식 시계만 제조했음), 현 세이코 인스트루먼트 주식회사(SII)의 전신인 '다이니 세이코샤'와 구분하기 위해 도시명을 붙여 '스와 세이코샤'로 불렀습니다. 스와 세이코샤는 1940~1960년대까지만 하더라도 다이니 세이코샤에 비해 한참 앞선 위치에 있었습니다.

1960년 최초의 그랜드 세이코 모델이 탄생한 곳도 나가노 현의 스와 세이코샤고, 1964년 동경 올림픽 타임키퍼를 맡아 첫 휴대용 쿼츠 크로노미터를 제작한 곳도, 1969년 역사적인 쿼츠 아스트론이 탄생한 곳도 바로 이곳, 스와 세이코샤였으니까요.

이후 세이코 엡손 코퍼레이션은 각종 전문 프린터 장비와 스캐너, 프로젝터, PC용 부속 용품(컨덕터), LCD 모니터, IC 등 반도체, 로봇용 솔루션, 안경 용품에 이르기까지 다양한 분야로 사업 규모를 확장했고, 현재는 연간 1조원을 훌쩍 넘는 매출 수익을 창출할 만큼 세이코 그룹을 지탱하는 핵심 회사 중 하나로 굳건히 자리매김했습니다.

세이코 엡손의 전체 매출 비중을 보면, 프린터 및 컴퓨터 관련 용품 판매 수익이 무려 70% 이상을 차지하고, 시계는 의외로 적은 10% 대의 수익을 내고 있는데요. 그럼에도 세이코 엡손 산하 신슈 워치 스튜디오를 포함한 시계 매뉴팩처 시설은 세이코로서는 단지 순익으로만 환산할 수 없는 매우 상징적인 가치를 지닙니다.

세이코 엡손 코퍼레이션(SEC) 산하 매뉴팩처인 신슈 워치 스튜디오는 또한 크게 4갈래로 나뉘는데요.

1. 타쿠미 스튜디오(Takumi Studio)

2. 케이스 & 주얼리 스튜디오

3. 마이크로 아티스트 스튜디오

4. 다이얼 스튜디오

이렇게 분류할 수 있습니다.

우선 타쿠미란 '숙련'을 뜻하는 일본어로, 영어식으로는 'Mastery'로 번역됩니다. 즉 타쿠미 스튜디오란 신슈 워치 스튜디오 내에서도 고급 시계 공방을 의미합니다.

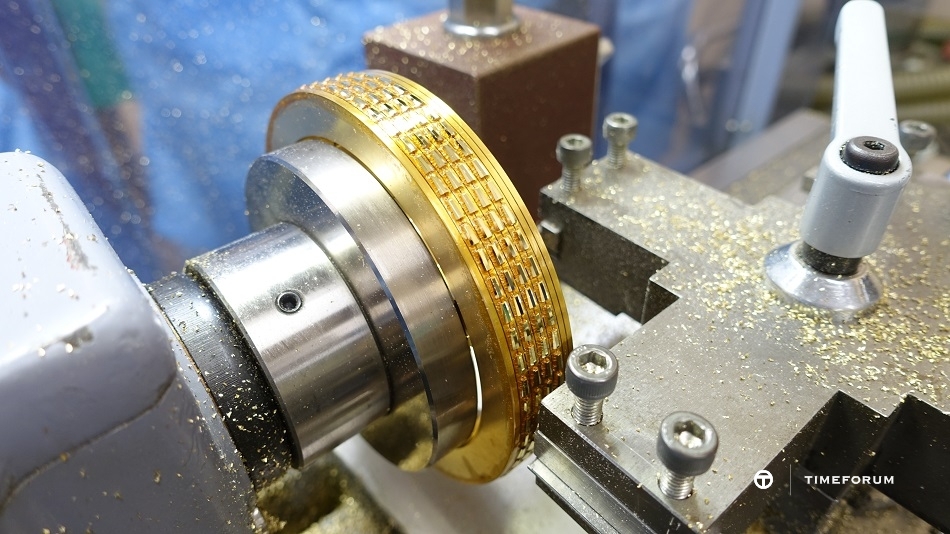

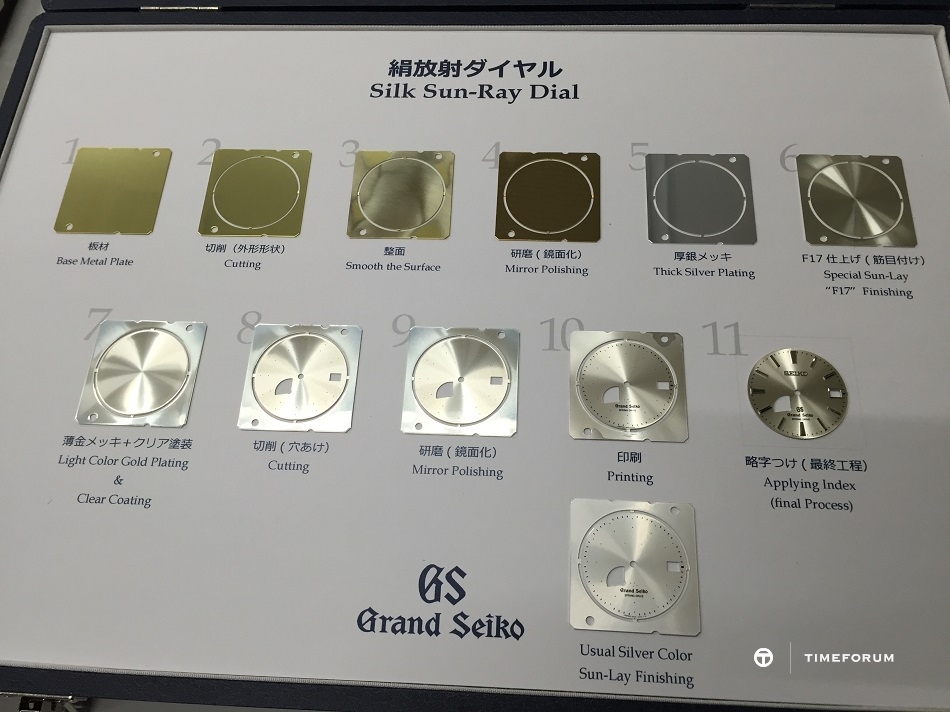

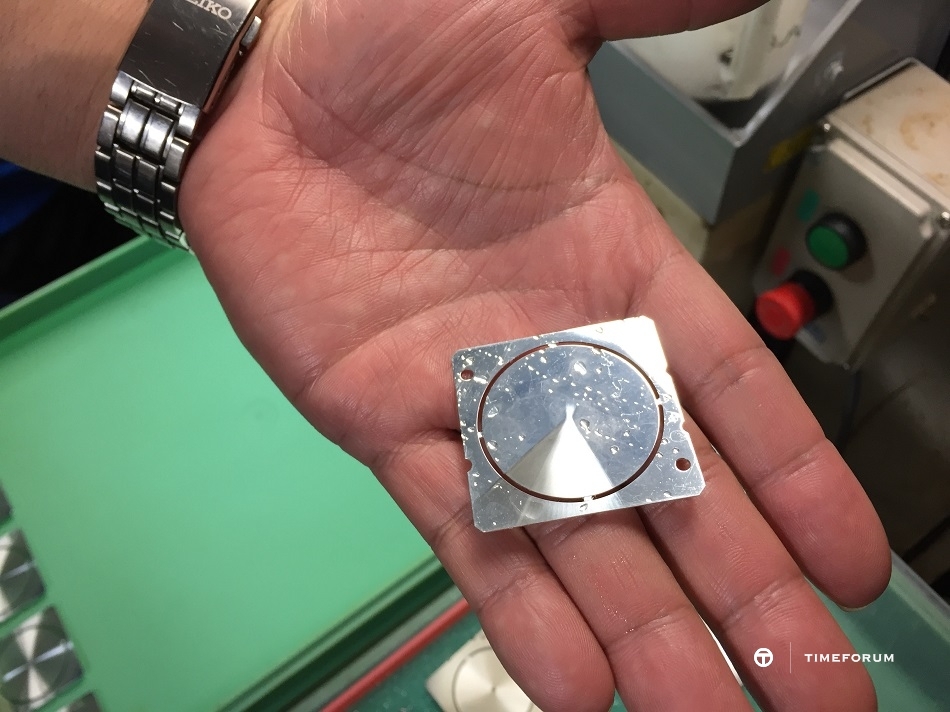

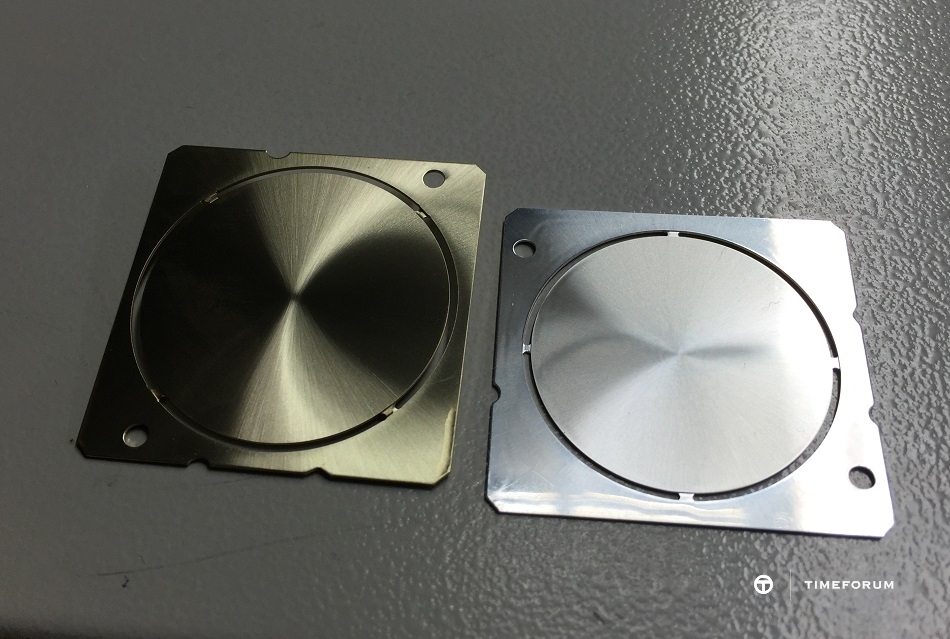

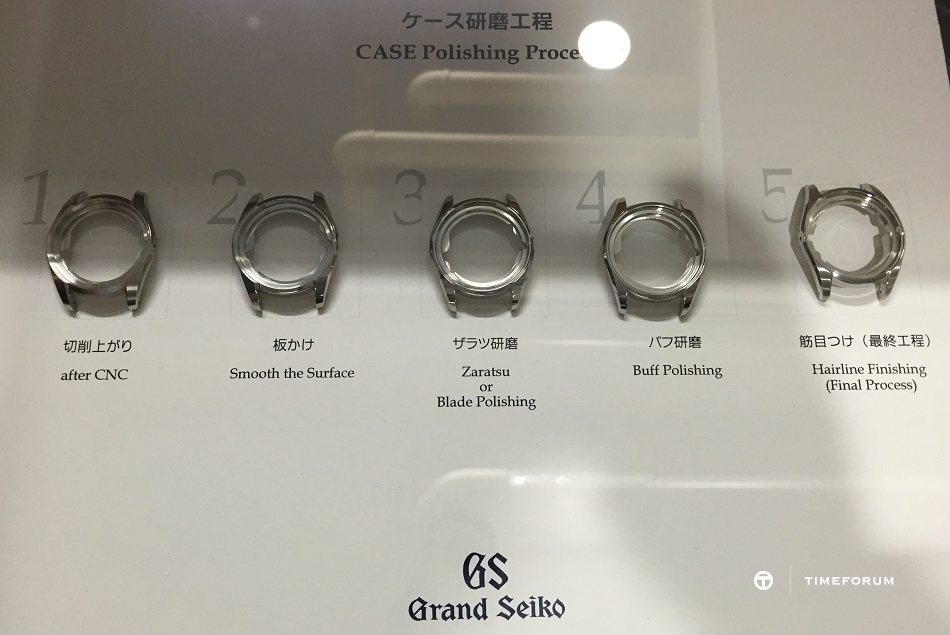

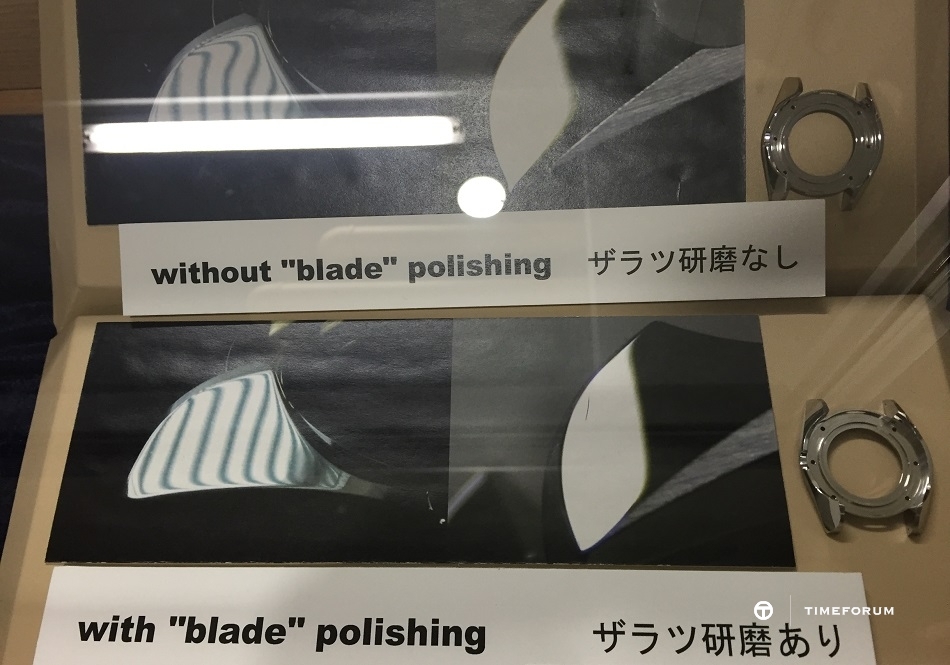

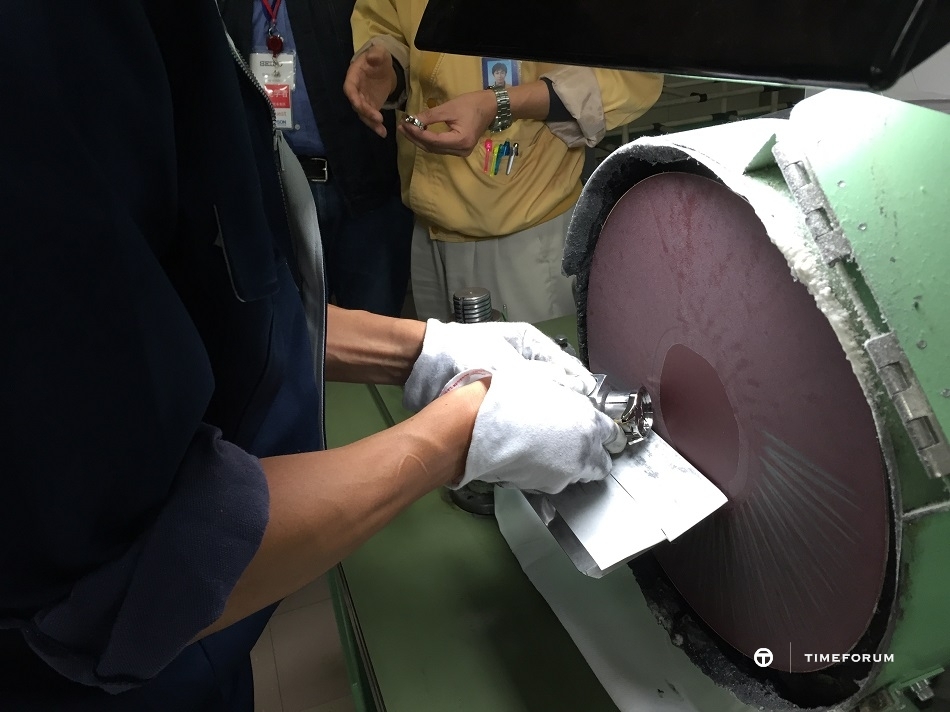

신슈 워치 스튜디오에는 또한 케이스 및 다이얼 매뉴팩처 시설과 주얼리 세팅 스튜디오가 따로 마련돼 있으며, 세이코의 상위 컬렉션인 그랜드 세이코, 크레도르, 갈란테의 케이스와 다이얼이 피니싱 및 장식되고 있습니다.

또한 크레도르 스프링 드라이브 소네리, 미닛 리피터, 에이치 시리즈와 같은 스위스 하이엔드 제조사와 당당하게 견줄 수 있는 세이코의 자랑인 최상급 컴플리케이션 시계가 개발, 제작되는 마이크로 아티스트 스튜디오도 이번 방문기에서 확인하실 수 있습니다.

그외 컴플리트 워치 섹션(Complete Watch Section)에서는 솔라, 크로노, 키네틱, 쿼츠 등 다양한 '메이드 인 저팬' 무브먼트와 시계가 자동화 시스템에 의해 완성됩니다.

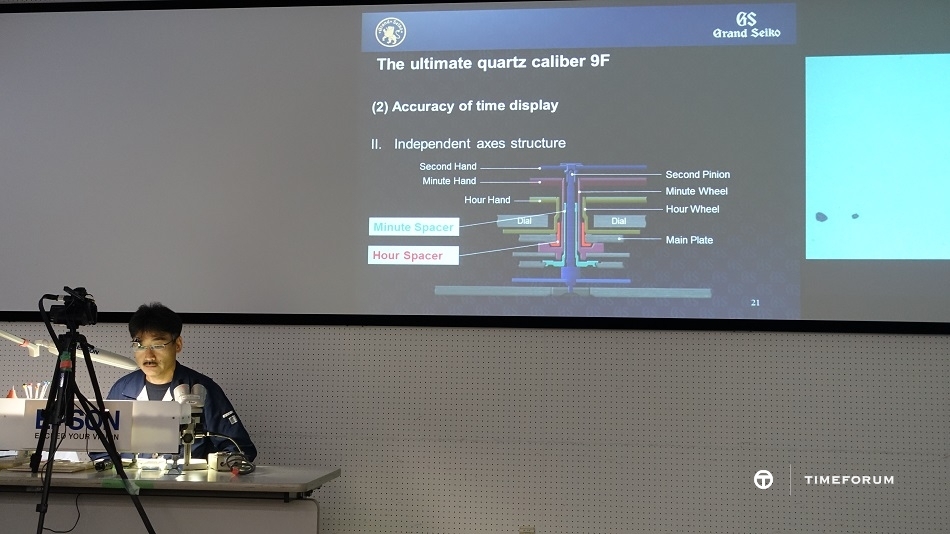

본격적인 매뉴팩처 투어에 앞서 SME 기자단은 전반적인 시설 소개는 믈론, 이곳에서 생산되는 가장 중요한 무브먼트 시리즈인 그랜드 세이코 라인에 탑재되는 9F(쿼츠)와 9R(스프링 드라이브) 칼리버에 관한 사전지식을 얻을 수 있는 프레젠테이션에 참관했습니다

프레젠테이션은 세이코의 쿼츠 시계 제조 역사를 비롯해 역대 주요 성취를 소개하는 것으로 포문을 열었습니다.

세이코가 쿼츠 분야에서 선두주자이자 세계적인 큰 성공을 거둘 수 있던 비결로는 개방형의 스텝핑 모터(Stepping Motor)와 튜닝 포크(소리 굽쇠) 모양의 쿼츠 오실레이터(진동자)를 외부 의존없이 온전히 자체 개발했기 때문입니다. 세이코는 이와 관련해 당시 특허권을 주장하지 않아 여러 브랜드에서 이를 참조할 수 있었고, 세계 쿼츠 시계의 한 표준으로 자리잡게 되지요.

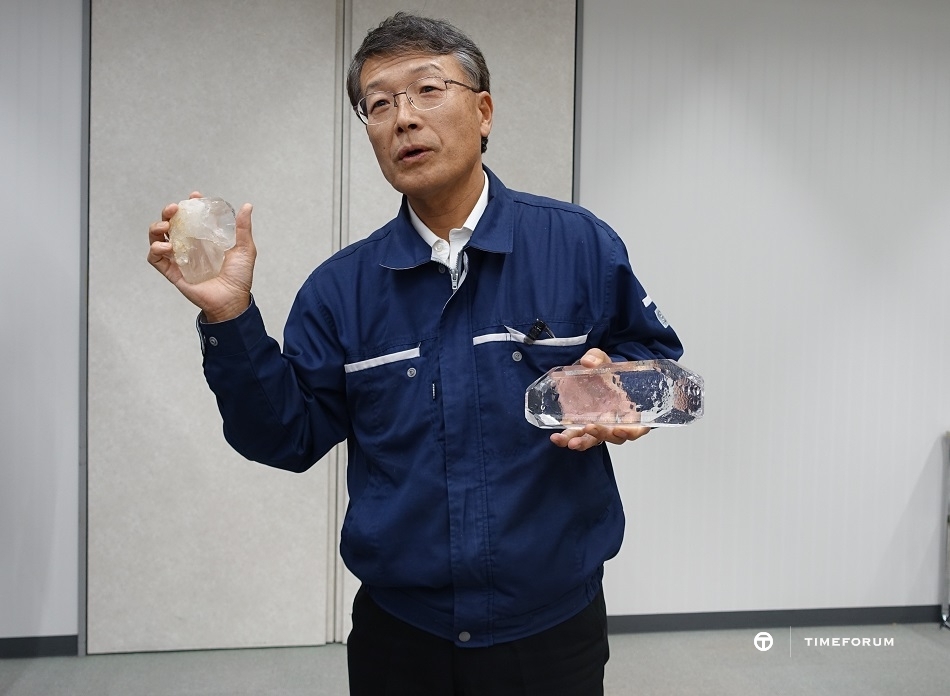

천연 쿼츠 크리스탈(오른손)과 세이코가 자체 개발한 인조 쿼츠 크리스탈(왼손)의 차이를 설명하고 있는 세이코 엡손 주식회사 제품 개발 & 세일즈 부서의 엑스퍼트(Expert) 이마이 히로카즈(Hirokazu Imai) 씨.

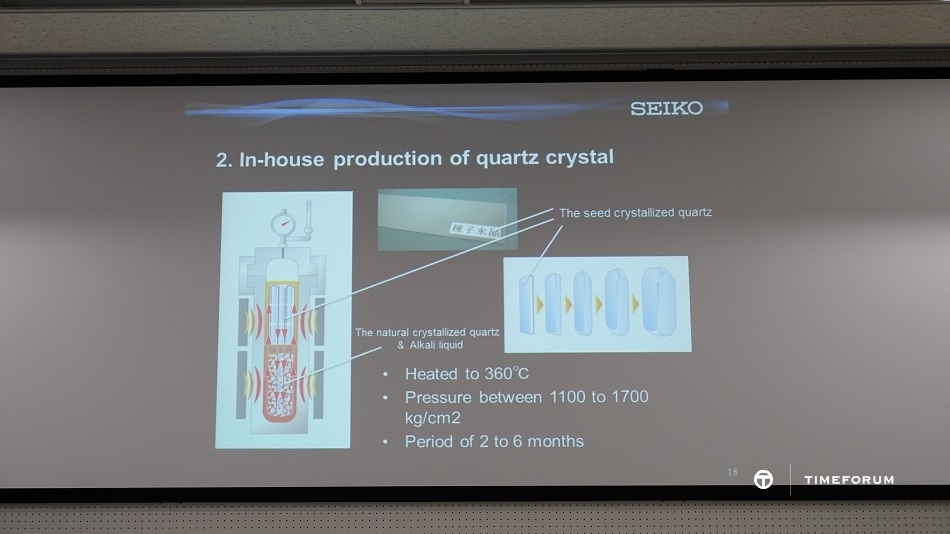

쿼츠 시계를 만드는 제조사는 많지만 쿼츠 시계의 핵심 부품인 쿼츠 크리스탈(Quartz Crystal)까지 인하우스 제조하는 회사는 세이코가 유일합니다.

세이코는 천연 수정보다 훨씬 순도가 높고 적은 동력으로도 안정적으로 진동하는 인조 쿼츠(Synthetic Quartz Crystal)를 제조할 수 있는 시설을 갖추고 있습니다. 14m 높이의 오토클레이브(Autoclave, 고압증기멸균기) 안에서 이를 생산하는데요. 세이코 엡손 내에 관련 시설이 있습니다만, 철저하게 대외비로 감추고 있습니다.

이번 매뉴팩처 투어 기간 내심 쿼츠 크리스탈 제조 시설도 볼 수 있지 않을까 희망했습니다만, 전세계적으로 세이코만 보유하고 있는 특허 장비가 많아서 외부 노출을 꺼리는 것이었습니다. 그러나 세이코는 SME 기자단에게만은 관련 영상을 통해 시설 및 제조 과정 일부를 보여줬고 이는 기대한 것 이상으로 놀라운 수준이었습니다.

- 쿼츠 크리스탈의 순도(투명도)는 시계의 진동과 정확성과도 밀접한 연관이 있습니다.

우측 하단의 불투명한 천연 쿼츠와 비교했을 때 인조 쿼츠는 속이 비칠 정도로 투명하고 충격에도 강하지요.

인조 쿼츠 크리스탈이 주렁주렁 매달린 대형 컨테이너 시설부터 시선을 사로잡았으며(마치 공상 과학 영화 속 한 장면 같은), 오토클레이브 안에서 360도씨 열과 1100 ~1700 kg/cm2 사이의 압력을 견디며 최소 2달에서 6달에 걸쳐서야 제작되는 과정도 경이로웠습니다.

단, 이렇게 제작된 쿼츠 크리스탈을 다시 튜닝 포크 형태로 얇고 작게 커팅하는 프로세스는 영상으로도 보여주지 않았습니다. 묵직한 한 덩어리의 쿼츠 크리스탈을 수만 개 크기로 정밀하게 커팅하는 과정은 굳이 보지 않아도 그 난이도가 충분히 예상됐습니다.

인하우스 쿼츠 크리스탈을 제조하는 과정 자체부터 우리가 상상하는 것보다 훨씬 까다로울 뿐더러, 이를 정확하게 커팅하는 것 또한 고도의 기술력이 요구되는 작업이었습니다. 저는 이러한 제조 과정의 일부를 보았을 뿐인데도 세이코 쿼츠 시계가 새삼 다시 보이기 시작했습니다. 소위 '기계식 시계 덕후들'은 쿼츠 시계라면 대놓고 폄하하는 경향이 없질 않은데, 쿼츠 시계에 담긴 기술력과 정확성을 위해 기울인 무수한 노력 만큼은 쉽게 언급할 수준이 아니라고 생각합니다.

프레젠테이션에는 제품 개발 부서의 시니어 스태프이자 워치메이커인 고마츠 이쿠키요(Ikukiyo Komatsu) 씨가 특별히 참여해 그랜드 세이코 라인의 주요 쿼츠 및 스프링 드라이브 무브먼트를 분해 조립 시연하기도 했습니다.

참고로 그는 1985년 일본 정부가 주최한 국제 기술 올림픽 최고상인 금메달 수상자 출신으로 이후 20대 중반 세이코 엡손에 입사해 스프링 드라이브 9R 칼리버 개발에 앞장서왔고(특히 크로노그래프) 이러한 공로를 인정받아 최근에는 일본 정부로부터 표창도 받았다고...

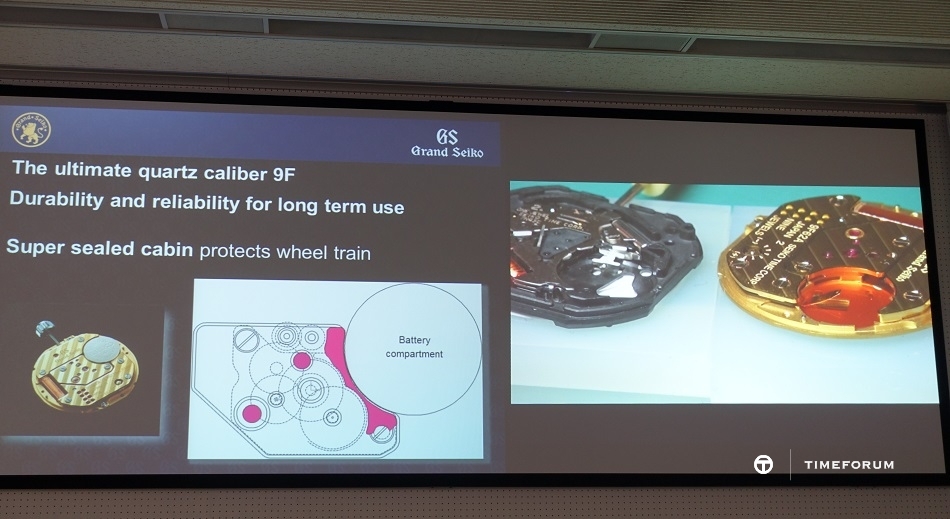

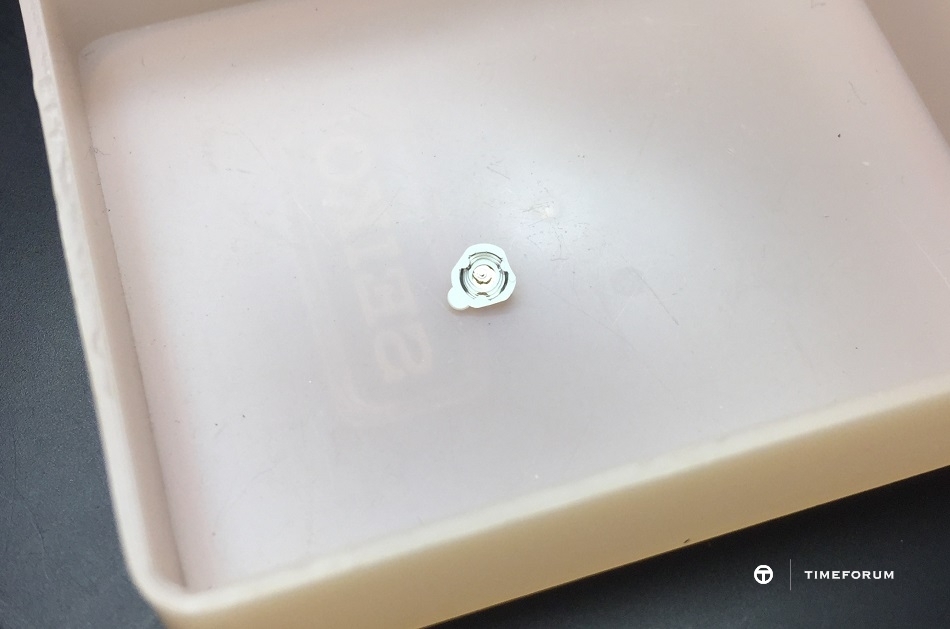

그랜드 세이코에 탑재되는 9F 칼리버는 위 사진으로 보시는 것처럼 배터리가 차지하는 공간(판넬) 외에 고잉 트레인이 포함된 플레이트가 수퍼 씰 캐빈(Super Sealed Cabin)으로 완벽하게 봉합되어 있습니다. 이게 무슨 말인고 하면, 보통 쿼츠 시계들은 배터리 교체 시기를 놓치면 누액이 생기고 이 누액이 기어들을 침식시켜 무브먼트 전체를 못 쓰게 만드는 예가 적지 않은데, 그랜드 세이코 쿼츠 9F 무브먼트들은 기어 트레인이 배터리 투입구와 완벽하게 분리 보호된 형태라서 배터리의 누액으로 무브먼트의 수명이 단축되는 일이 없습니다.

최초의 쿼츠 손목시계를 배출한 선구자적 기업이자 무브먼트에 사용되는 쿼츠 진동자, 코일, IC(Integrated circuit, 집적회로) 등 전 부품을 인하우스 제조하는 덕분에 타 경쟁사와 확실한 격의 차이를 갖고 있습니다. 그랜드 세이코 9F 쿼츠 칼리버의 경우 타 쿼츠 시계보다 두 배의 토크를 유발하는 트윈 펄스 컨트롤 모터를 사용하고, 메인 플레이트에 아워 휠, 미닛 휠, 세컨드 피니언 각각을 지탱하는 별도의 축 구조(Independent Axes structure) 설계로 제작해 장기적인 내구성을 기대할 수 있습니다.

- 그랜드 세이코 9F 쿼츠 칼리버에 사용된 브레이킹 휠 부품 내부 모습.

헤어 스프링의 장력으로 톱니 사이의 오차를 자동으로 조정하는 역할을 합니다. 브레이킹 휠을 가동하기 위해서는 높은 토크가 필요하지만 9F 시리즈는 이것이 가능함.

그외, 인스턴트 데이트 점퍼(즉각적인 캘린더 변경이 가능한 메커니즘)를 비롯해, 탄성이 뛰어난 얇고 짧은 헤어스프링이 내장된 브레이킹 휠(Braking Wheel, 위 사진 참조)을 내장해 초침 끝이 흔들리지 않고 정확하게 딱딱 초 단위로 끊어지듯 흐를 수 있도록 했습니다.

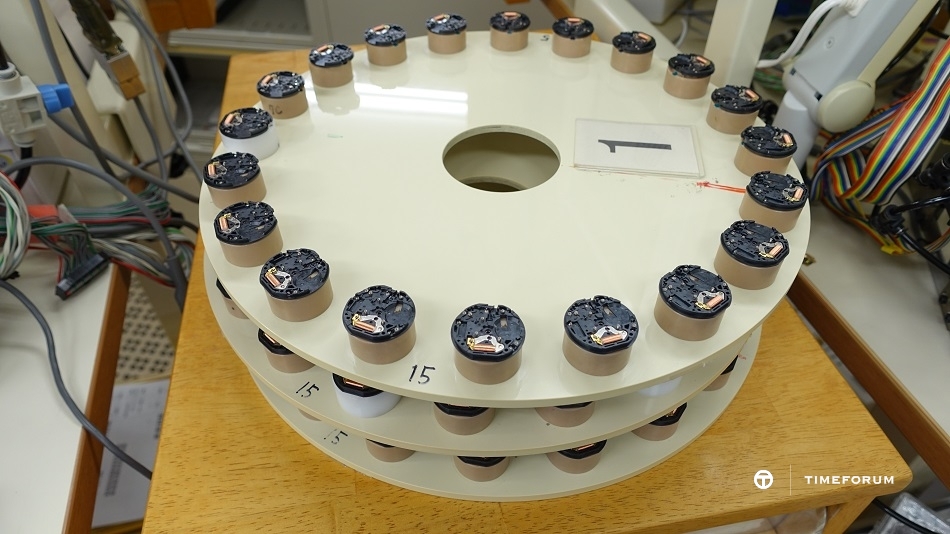

그리고 사용된 쿼츠 크리스탈 역시 약 90일간(3개월)에 걸쳐 의도적으로 에이징(Aging) 과정을 거칩니다. 50%의 습도 및 25도씨의 환경에서 인공적으로 꾸준한 전압을 통과시켜 이를 견뎌내는지를 확인하고, 실제로 이러한 과정을 통해 쿼츠 크리스탈의 물리적 특성이 안정화되는 것은 물론 이를 활용한 쿼츠 오실레이터 역시 보다 정밀한 오차를 유지하게 됩니다.

에이징 과정을 통해 최고 품질의 쿼츠를 선별하고 이것으로 제작된 쿼츠 오실레이터(수정 진동자)를 IC와 함께 조정하는 작업을 거칩니다. 하루에 무려 500회 이상의 측정이 실시되고 그 데이터가 고스란히 IC에 기록됨으로써 보다 고정밀이 가능한 베이스가 갖춰지는 셈입니다.

그리고 이 모든 작업들의 결과물인 그랜드 세이코 쿼츠 모델도 함께 보시지요.

- 그랜드 세이코 제품 관련 기타 자세한 정보는 한국어 공식 홈페이지 참조: http://www.grandseiko.co.kr/

그랜드 세이코는 1993년 처음으로 9F 쿼츠 칼리버와 시계를 선보였습니다. 이후 1998년에는 20년만에 새로운 자동 칼리버인 9S 시리즈를 발표했고, 2004년에는 스프링 드라이브 9R 칼리버와 시계를 선보여 현 그랜드 세이코 라인업의 세 주춧돌로 삼았습니다.

참고로 그랜드 세이코 쿼츠 모델은 다른 기계식이나 스프링 드라이브 모델 못지 않은 케이스 및 다이얼 완성도를 갖추고 있음에도 상대적으로 저렴한 가격 덕분에 일본 내에서도 거의 전 모델이 인기가 높다고 합니다. 여기에 세이코의 쿼츠 제조 기술력이 응집된 연오차 +-10초의 정확성을 지닌 인하우스 무브먼트(9F)는 신뢰성을 높여줍니다.

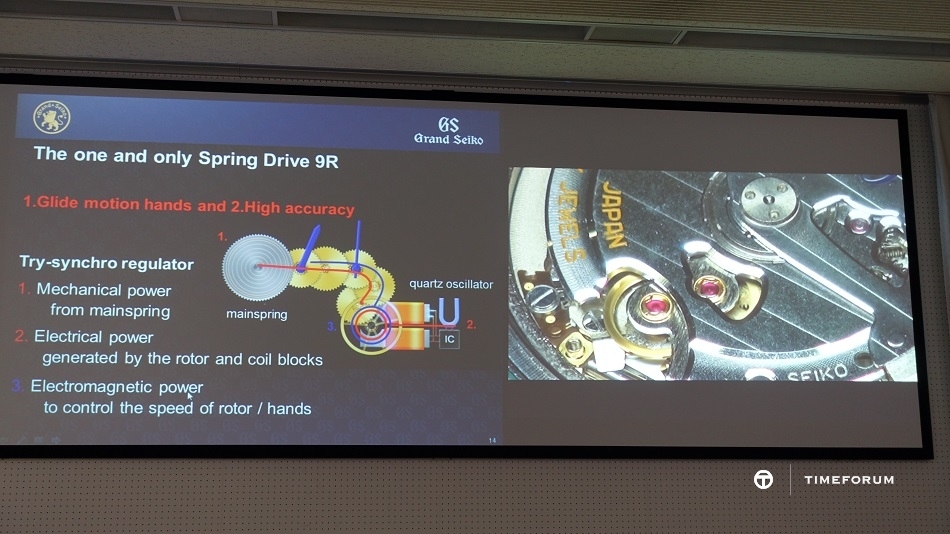

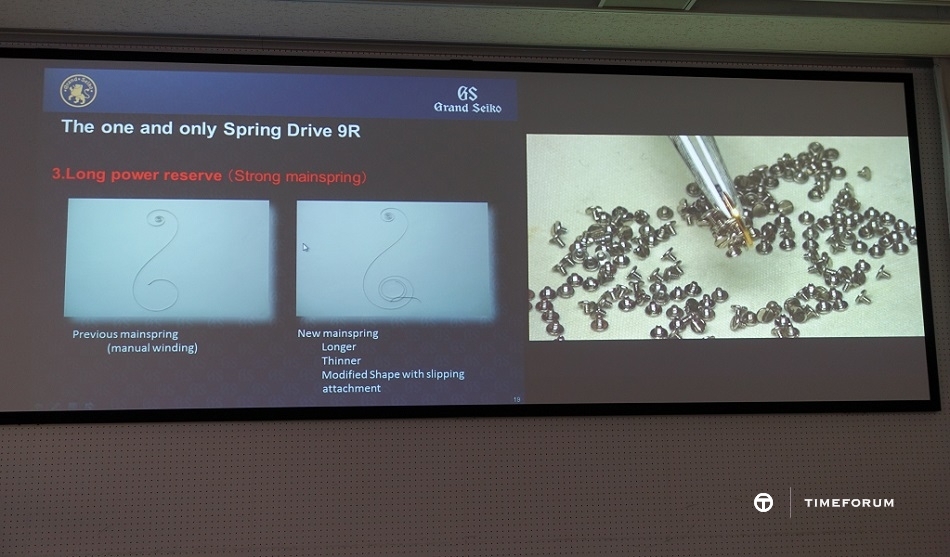

이어진 프레젠테이션은 스프링 드라이브(Spring Drive) 9R 시리즈 칼리버와 관련한 것이었습니다. 여러분들도 많이들 아시다시피 스프링 드라이브는 전 세계에서 오직 세이코에서만 볼 수 있는 독창적이고 혁신적인 하이브리드 메커니즘입니다.

기계식을 베이스로 하면서도 쿼츠 시계와 동일한 정확성을 갖춘 '영원한(everasting)' 시계를 만들고자 했던 세이코 엔지니어 아카하네 요시카즈(Yoshikazu Akahane)에 의해 1977년부터 연구 개발에 착수한 이래 20여년 만에 상용화에 성공했습니다.

- 스프링 드라이브 관련한 공식 필름.

아쉽게도 일본어로만 선보이고 있습니다. 감안해서 봐주시길 바랍니다.

스프링 드라이브는 기계식 기어 트레인을 갖고 있으나, 메인 스프링으로부터 동력을 전달 받아 이를 일렉트릭(전기) 에너지로 변환 발생시키는 한쌍의 코일 블록과 쿼츠와 같은 수정 진동자, IC(집적회로) 형태로 구성돼 있습니다. 다시 말해, 기존 기계식의 이스케이프먼트 파츠가 완전히 제거되고 트라이 싱크로 레귤레이터(Tri-synchro Regulator)가 이를 대신한 것입니다. 이로써 기계식 시계의 특징인 '틱탁' 소음이 사라진 대신 내구성과 정밀성을 갖춘 독특한 무브먼트가 완성됐습니다. 세이코는 1982년 첫 프로토타입을 발표하고 1999년에 이르러서야 첫 스프링 드라이브 시판 모델을 선보일 수 있었습니다.

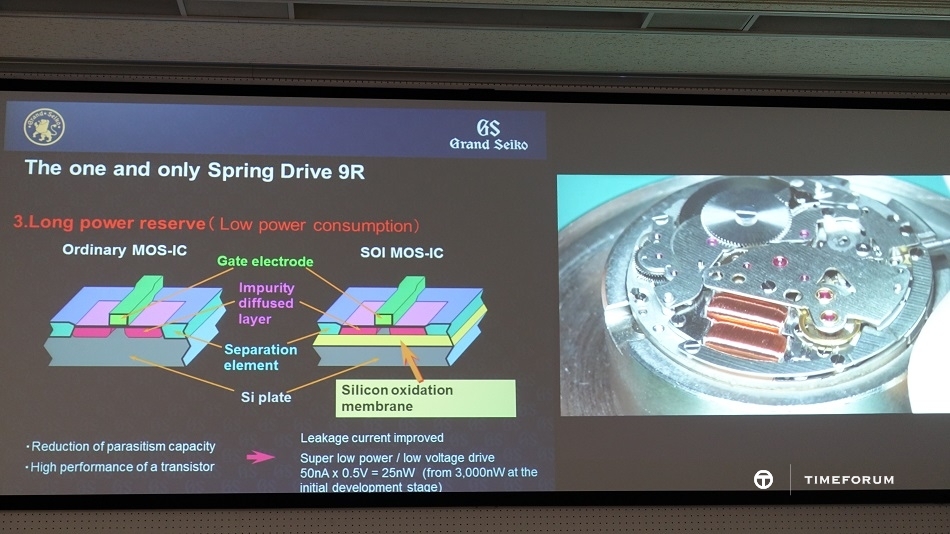

세이코는 9F 쿼츠 칼리버처럼 저전력에도 높은 토크를 유지하는 스프링 드라이브 무브먼트를 개발하기 위해 IC의 소재 자체부터 변화를 줬습니다. 기존 IC에 비해 기저판에 실리콘 옥시데이션 멤브레인(Silicon Oxidation Membrane, 실리콘 베이스의 산화 피막)을 추가로 덧입혀 기존 IC의 전력 소비 방식을 개선하고 전력을 발생시키는 코일 코어의 출력을 증가시킬 수 있게 되었습니다.

- 소재 자체에 강력한 자기장을 띄고 있는 글라이드 휠을 가져다대니 스틸 소재의 스크류가 달라붙는 것을 확인할 수 있습니다(위 우측 시연 사진 참조).

최근 출시되는 모든 스프링 드라이브 모델에는 신형 메인스프링(스프론 510)이 적용돼 72시간(3일간) 정도의 긴 파워리저브를 보장합니다. 그리고 1959년 당시 스와 세이코샤에서 발명한 양방향 와인딩 메커니즘인 매직 레버(Magic Lever)도 적용돼 있습니다.

스프링 드라이브 무브먼트에는 또한 글라이드 휠(Glide wheel)로 불리는 작지만 강력한 자성 물질로 개발된 로테이팅 휠 부품이 탑재돼 있는데요. 이 글라이드 휠이 4번 휠과 맞물리며 글라이드 모션(Glide Motion)으로 불리는 물 흐르듯이 섬세하게 흐르는 초침이 가능할 수 있게 된 것입니다.

글라이드 휠은 강력한 자기장을 발생시키는 한 쌍의 코일 블록 끝에 위치하게 되고 동력이 있는 한 끊임없이 회전하게 되는데, 이 글라이드 휠 덕분에 스프링 드라이브의 개성인 글라이드 모션 핸즈를 볼 수 있게 된 것은 물론 적은 에너지로도 고정밀(하루 오차 +-1초) 상태가 유지될 수 있습니다.

- 9R 스프링 드라이브 칼리버를 탑재한 그랜드 세이코 현행 대표 모델들.

참고로 그랜드 세이코 최초의 스프링 드라이브 크로노그래프 모델은 2007년 처음 런칭했습니다.

위 사진 속 블루 다이얼 모델은 올해 발표된 한정판 모델.

스프링 드라이브 크로노그래프 칼리버(9R86)에는 위 사진 보시는 것처럼 컬럼 휠과 버티컬 클러치 같은 현대 고급 시계 크로노그래프 무브먼트에서 곧잘 볼 수 있는 부품들이 적용되었습니다.

프레젠테이션 중 인상적이었던 것은 크로노그래프 기능인 스타트, 스톱, 리셋 원리를 보다 직관적으로 확인 이해할 수 있는 실제 부품 모형판을 가져온 것입니다. 단지 시간을 떼우기 위한 프레젠테이션이 아니라 제품의 기능 및 숨은 주요 부품들을 아낌없이 보여주고 설명하려 노력하는 세이코 관계자들의 프로의식이 돋보였습니다.

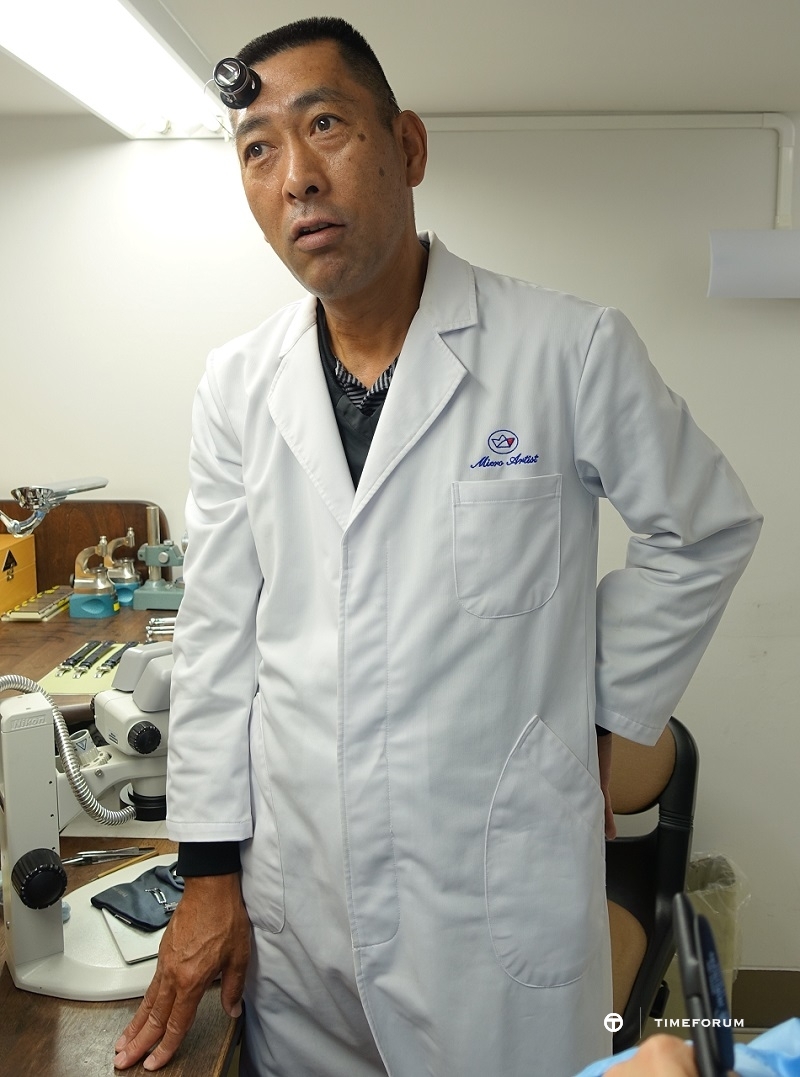

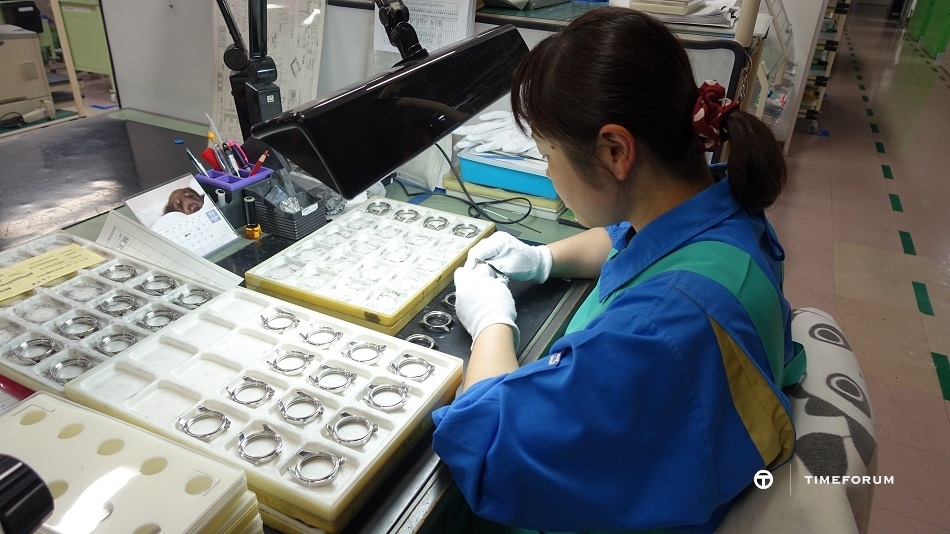

오전에 프레젠테이션을 마치고 간단히 도시락으로 점심식사를 한 후 SME 기자단 일행은 본격적인 시설 투어에 들어갔습니다. 투어 전에 위 사진 보시는 것처럼 휴게실에서 블루 컬러의 더스트 프루프 수트와 모자까지 꾹 눌러 쓰고 이동을 시작했습니다. 흰색이 세이코 엡손 사원들(워치메이커, 엔지니어)을 위한 것이라면 진한 블루 계열은 방문자 내지 일부 수퍼바이저를 위한 것입니다.

총 630여 명의 직원들이 근무하는 세이코 엡손 시오지리 본부에는 총 4명의 국제 기술 올림픽 금메달리스트 출신의 마스터 워치메이커들과 일본 국가 기술 경연 자격 시험을 통과한 금, 은, 동메달 수상자들이 대거 워치메이커 내지 엔지니어로 취직해 10년, 20년 이상 근무하고 있습니다.

앞서 보신 모리오카 세이코 매뉴팩처처럼 회사 내 워치메이커들 간에도 눈에 보이는 등급 차이가 존재하는데요. 철저하게 분업화된 체계를 갖추고 있기 때문에 각자 잘하는 분야가 따로 있으며 일정 경력이 지나면 테스트 후에 진급이 되는 식입니다. 가장 경력이 오래된 베테랑 워치메이커들은 타쿠미 스튜디오와 그중에서도 선별된 일부는 마이크로 워치 스튜디오에 배정됩니다.

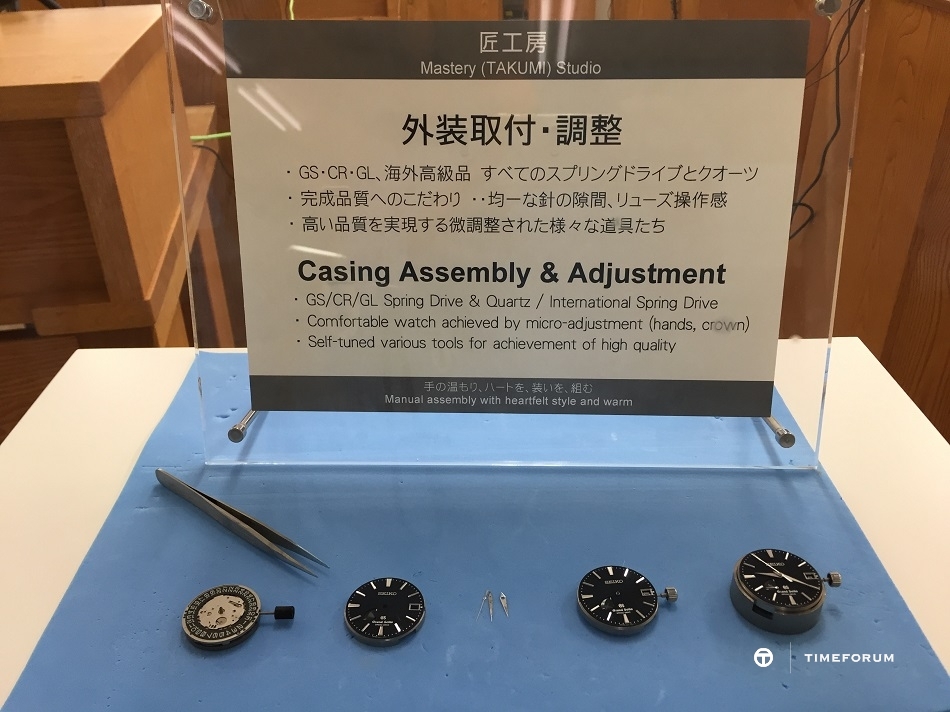

SME 기자단이 가장 먼저 향한 곳은 신슈 워치 스튜디오의 심장이라고 할 수 있는 타쿠미 스튜디오(Takumi Studio) 입니다.

이곳은 그랜드 세이코 및 크레도르의 쿼츠와 스프링 드라이브 무브먼트/시계의 프리-어셈블리부터 파인 튜닝, 다이얼 세팅, 케이싱, 최종 검수까지 이뤄지는 곳인데요. 청결함이 요구되는 작업 공간인 만큼 들어가기 전에 위와 같은 고압의 더스트 프루프 챔버를 지나쳐야만 합니다. 양쪽에서 갑자기 고압의 바람이 쏟아지면서 외부의 먼지를 밑으로 떨궈 제거하는 방식인데요. 한번에 4명 정도가 들어갈 수 있습니다. 정원이 차면 유리문이 자동으로 닫히면서 강한 바람이 나오고 세션이 완료되면 반대편 문이 열리면서 타쿠미 스튜디오 입구와 연결됩니다.

타쿠미 스튜디오 내부는 이런 모습입니다. 앞서 방문한 모리오카 세이코 인스트루먼트 내 시즈쿠이시 워치 스튜디오와는 또 분위기가 사뭇 다른데요.

기계식 시계가 조립, 검수되는 시즈쿠이시 워치 스튜디오가 보다 보수적이고 일본식 장인정신을 느낄 수 있는 공간처럼 느껴졌다면, 신슈 워치 스튜디오의 타쿠미 스튜디오는 보다 개방적이고 모던한 분위기 속에서 더 적은 인원으로 다종의 무브먼트/시계를 다루고 있었습니다.

입구에는 타쿠미 스튜디오가 어떤 곳인지를 관련 무브먼트 셈플과 함께 전시 소개한 섹션도 마련되었고요.

입구 다른 한쪽에는 프리 어셈블리를 기다리는 주요 부품들이 각각 캐비넷 안에 차곡차곡 분할 정리돼 있었습니다.

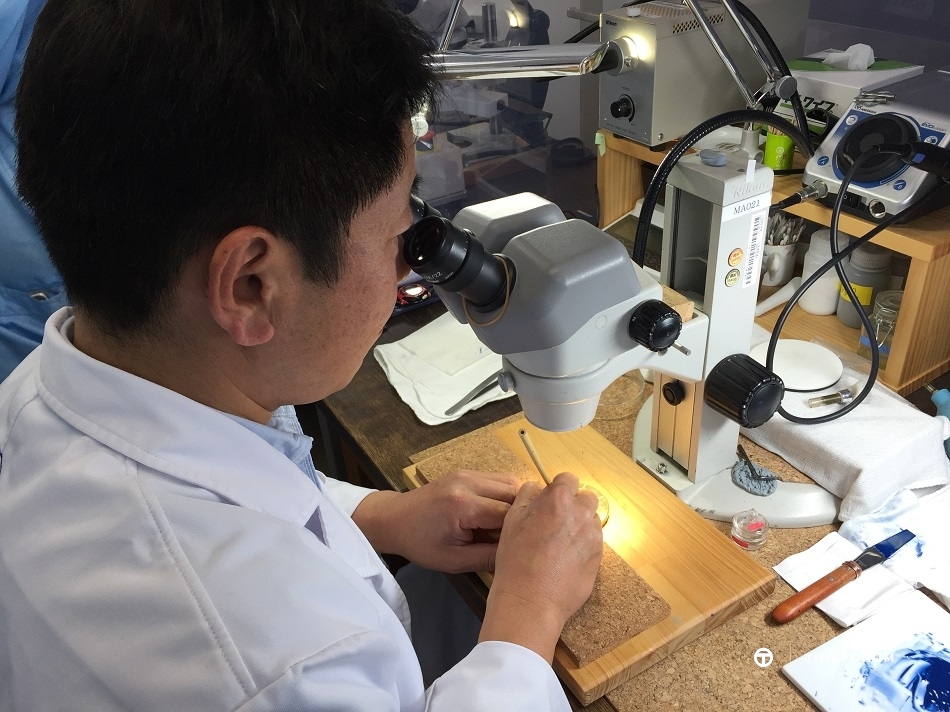

한 젊은 여성은 그랜드 세이코의 9F 쿼츠 무브먼트를, 다른 한 여성분은 크레도르의 여성용 쿼츠 무브먼트와 다른 내수 모델의 무브먼트를 조립하고 있었습니다.

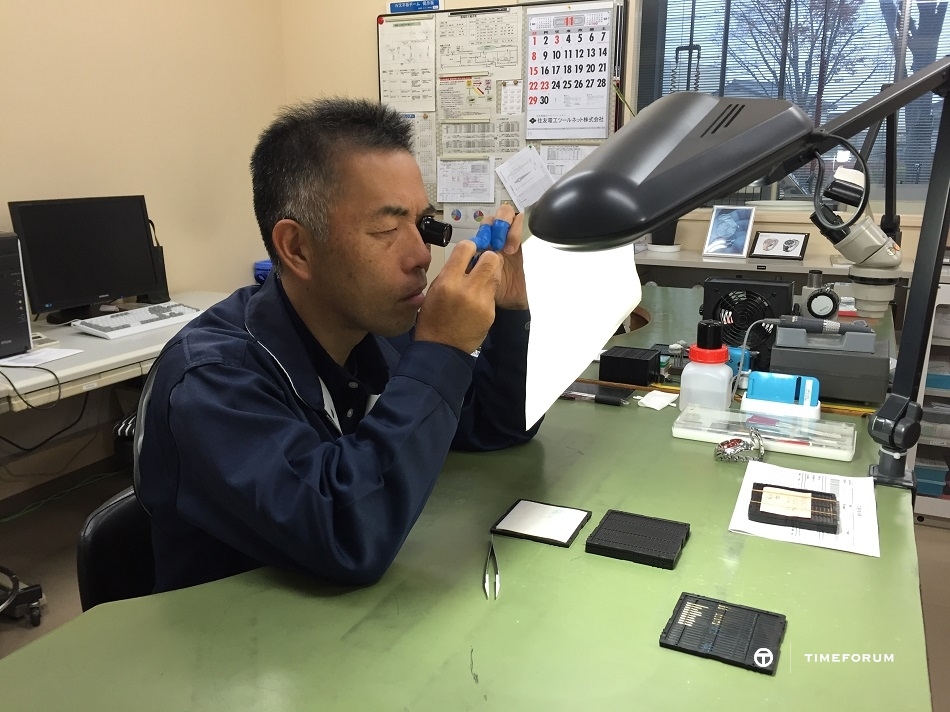

그랜드 세이코와 크레도르의 경우 쿼츠 무브먼트도 기기를 활용하긴 하지만 전부 수작업으로 어셈블리합니다. 고급 쿼츠 무브먼트는 특히 IC 관련 부품 조립시 일일이 설정값을 대조해 보고 조정을 해야 하기 때문에 어지간한 기계식 못지 않게 현미경을 들여다 보며 정밀하게 세팅하고 튜닝합니다.

그랜드 세이코 9F 시리즈나 크레도르의 쿼츠 무브먼트는 보통 두 명이서 한 조를 이루는 편인데 하루에 100개 정도 조립할 수 있다고 합니다. 모리오카 세이코의 시즈쿠이시 워치 스튜디오 방문 때도 느꼈지만, 타쿠미 스튜디오 역시 작업자의 연령대가 전반적으로 젊은 편이었습니다. 20~30대(혹은 외모상 그렇게 추정되는) 직원들이 생각보다 많았고, 이러한 경향은 일찍이 시계 쪽에 진로를 정한 청년 응모자들이 그만큼 많았다는 방증입니다. 세이코가 일본인들 입장에서는 직원 복지나 처우가 좋은 대기업에 해당되기 때문이기도 하겠지만, 기술인이 인정받는 일본 내 사회 분위기도 한 요인일 것입니다.

다른 한 쪽에서는 스프링 드라이브 기본 무브먼트(9R65)가 조립되고 있었고, 그 옆에서는 스프링 드라이브 크로노그래프 무브먼트(9R86)가 조립 조정되고 있었습니다.

스프링 드라이브 데이트 모델의 경우 하루 한 사람이 10개에서 15개 정도를 조립할 수 있다면, 스프링 드라이브 크로노그래프 무브먼트는 하루 한 사람이 최종 조립할 수 있는 수량은 고작 4~5개 정도 밖에 되지 않습니다. 그도 그럴 것이 스프링 드라이브 데이트 무브먼트의 부품수는 270개, 스프링 드라이브 크로노그래프 무브먼트는 416개 정도의 부품들이 조립되기 때문입니다. 이는 동일한 사양의 기계식 무브먼트 보다 많은 숫자이며, 스프링 드라이브 크로노그래프는 그 자체로 컴플리케이션으로 분류될 수 있을 정도입니다.

타쿠미 스튜디오의 다른 방에서는 완성된 다이얼에 인덱스와 핸즈를 조립하고 있었습니다. 마침 저희가 갔을 때는 그랜드 세이코 여성용 쿼츠 모델의 마더오브펄 다이얼을 완성하고 있더군요.

다른 사람은 방수 실링을 포함한 케이싱(Casing)을 전담합니다. 무브먼트 어셈블리 및 파인 튜닝까지 바로 옆방에서 진행되기 때문에 다음 과정의 작업 효율성이 높은 편입니다. 혹여 기본 테스트 및 퀄리티 체크 과정에서 문제가 발견된 모델은 따로 개별 포장을 해서 다시 담당자에게 전달됩니다. 그럼 그 담당자는 해당 시계를 처음부터 다시 분해해 조립, 검수하는 과정을 반복할 것입니다.

연세가 지긋한 한 여성분은 크레도르 여성용 쿼츠 시계를 케이싱 및 파이널 체크하고 있었습니다.

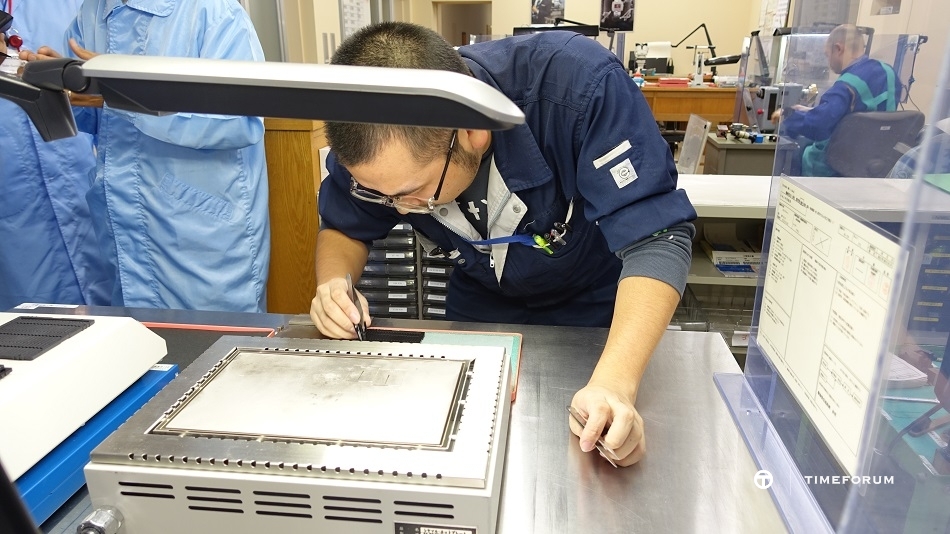

그 옆 방에서는 시계의 전반적인 테스트가 진행됩니다.

온도, 기압, 방수, 충격 테스트 등 다양한 점검이 진행되고 한 명의 오퍼레이터가 한 프로세스를 전담합니다. 검사는 기계가 하지만 오퍼레이터 혹은 엔지니어의 역량과 노하우가 요구되는 공간입니다.

참고로 쿼츠 시계를 테스트하는 장비 중에 특수한 인하우스 장비가 있었는데 촬영이 불가해 사진으로 담지는 못했습니다. 이러한 테스트까지 마친 제품은 파이널 인스펙션(Final Inspection, 최종 검수) 과정을 거친 뒤 출고를 위한 트레이에 담겨집니다.

다음으로 향한 곳은 신슈 워치 스튜디오 내에서도 가장 비밀스럽고, 그 입구에서부터 범접할 수 없는 어떤 기운이 전해지는 마이크로 아티스트 스튜디오(Micro Artist Studio)입니다. 바로 이곳에서 크레도르 소네리, 크레도르 미닛 리피터, 그리고 최근의 크레도르 에이치 2(Eichi II)와 같은 마스터피스들이 제작되고 있습니다.

마이크로 아티스트 스튜디오는 세이코 엡손 코퍼레이션 내에서도 가장 뛰어난 역량을 지닌 워치메이커와 엔지니어들이 집결해 있습니다. 2000년 하나의 프로젝트 성격으로 결성, 2003년 정식으로 설립, 훗날 세이코를 넘어 아시아 최고의 시계들이 제작되는 스페셜리스트 공방으로 이름을 알리게 되었습니다.

저는 마이크로 아티스트 스튜디오 창단 멤버 중 한 명인 모테키 마사토시(Masatoshi Moteki) 씨를 디너때 만나 따로 이야기를 나눌 기회가 있었는데요. 그의 회상에 따르면, 마이크로 아티스트 스튜디오는 처음에는 마음 맞는 엔지니어들이 자유롭게 시계를 구상하고 의견을 나누기 위해 출발했다고 합니다.

회사에서 누가 시킨 적도 없고, 고급 시계를 만들라고 한번도 강요받은 적이 없는데, 마이크로 아티스트 스튜디오 멤버들은 그저 자신들이 시계가 좋아서, 신슈 워치 스튜디오 내 방 하나를 빌려서 그들만의 창작 아지트를 조성한 것입니다. 그리고 회사로부터 공인을 받은 2003년부터 단 3년여의 연구 개발 끝에 세이코 역사상 가장 복잡한 손목시계 중 하나이자 아시아를 대표하는 그랜드 컴플리케이션 시계인 크레도르 스프링 드라이브 소네리가 탄생하기에 이릅니다.

바로 이 시계가 크레도르 스프링 드라이브(Credor Spring Drive Sonnerie) 모델입니다.

2006년 바젤월드서 첫선을 보였는데, 일본 불교 사원의 '오린(Orin)'이라는 의식용 종에서 착안한 동양적이고 깊은 스트라이킹 사운드가 당시 상당한 화제를 모았습니다.

직경 43.2mm 두께 16mm의 핑크 골드 케이스에 무브먼트는 완전히 새로 개발된 7R06 스프링 드라이브 칼리버를 탑재했습니다. 스트라이킹 메커니즘 관련 3가지 모드가 있는데, 소네리 모드에서는 1시간 단위로 자동으로 시를 타종하고, 오리지날 모드에서는 3시간 단위로, 사일런트 모드에서는 작동하지 않습니다. 다이얼 6시 방향에 디스플레이.

- 크레도르 스프링 드라이브 소네리의 차임에 영감을 준 '오린' 벨.

서구의 리피터 혹은 그랑/쁘띠 소네리와는 접근 방식 자체가 차이가 있는 동양적인(일본적인) 사운드를 재현하고자 노력했다는 점과 세이코만의 독창성과 혁신성이 돋보이는 스프링 드라이브 메커니즘을 적용했다는 점, 그리고 그간의 세이코 시계들과 확연히 선을 긋는 스위스 최고급 시계제작자들과 견주어도 뒤처지지 않는 무브먼트 내외의 하이엔드급 피니시를 보여줬다는 점에서 성취를 인정 받았지요.

- 크레도르 스프링 드라이브 미닛 리피터(사진 좌측 모델)와 크레도르 스프링 드라이브 소네리(사진 우측 모델).

다음 모델은 2011년에 발표한 크레도르 스프링 드라이브 미닛 리피터(Credor Spring Drive Minute Repeater) 입니다.

크레도르 스프링 드라이브 미닛 리피터는 일본 전통 풍경(風磬) 중 하나인 '묘친의 타종 소리(Myochin Wind Chimes)'에서 영감을 얻어 제작되었습니다. 이전 소네리 버전과 마찬가지로 사일런트 거버너(Silent Governor)가 적용되었고, 0.5mm 두께의 얇은 스틸 공은 850년이 넘는 제철 경험을 축적한 57대째 대장장이 가문인 묘친가에 의뢰해 특별 제작했습니다.

섬세하고 아름다운 타종 소리가 인상적인 모델로 판매 가격이 3,780만엔(한화로 약 3억 7천만 원대)에 달하며 현 세이코 시계들 중 가장 고가입니다.

크레도르 스프링 드라이브 미닛 리피터를 새삼 주목할 만한 이유는, 이 시계는 전통적인 15분 단위(쿼터) 타종 방식이 아닌, 십진법에서 응용한 10분 단위로 타종하는 데시멀 리피터(Decimal repeater)라는 점입니다. 다시 말해 2시 45분을 예로 들면, 시간을 알리는 타종 두 번, 10분 단위를 알리는 타종 4번, 나머지 1분 단위를 알리는 타종 5번이 울리는 식입니다.

올해 랑에 운트 죄네(A. Lange & Söhne)가 자이트베르크 미닛 리피터(Zeitwerk Minute Repeater)를 발표하신 걸 기억하시겠지요?! 자이트베르크 미닛 리피터 역시 데시멀 리피터였습니다. 10분 단위로 타종하는 체계가 일반인들은 이해하기엔 훨씬 쉬운데도 이를 구현하는 제조사는 많지 않은데요. 크레도르 소네리와 크레도르 미닛 리피터 개발에 모두 참여한 모테키 마사토시 씨의 부연에 따르면, 독립시계제작자 카리 부틸라이넨(Kari Voutilainen)이 2005년에 선보인 그랜드 컴플리케이션 시계에서 데시멀 리피터 구동과 관련한 기술적 영감을 얻었다고 합니다. 선보인지 벌써 4년이 지난 시계임에도 크레도르 스프링 드라이브 미닛 리피터는 지금 관점에서 봐도 상당히 진취적이고 제작자들의 남다른 감각이 담겨 있습니다.

다음으로 살펴볼 모델은 2014년 하반기에 첫선을 보인 크레도르 에이치 2(銳智, Eichi II)입니다.

이 모델은 크레도르 40주년과 스프링 드라이브 런칭 15주년을 동시에 기념하는 의미도 담고 있는데요. 2008년에 선보여 2012년경 단종된 에이치의 성공에 힘입은 후속작이기도 합니다. 참고로 일본어 '에이치'는 한자로는 예지, 즉 지혜를 뜻합니다. 그러나 전작에 비해 한층 미니멀한 기능(타임온리)과 군더더기 없는 디자인 덕분에 더욱 멋스럽습니다. 아마 해외 포럼에서 사진으로 보신 회원님들도 계실 줄 압니다.

직경 39mm 플래티넘 케이스에 60시간 파워리저브의 7R14 스프링 드라이브 칼리버를 탑재했으며, 보시다시피 두께도 얇아 드레스 워치 사이즈로 최상입니다.

댓글 31

-

노출오버

2015.12.28 23:59

최고의 게시물입니다. 1편도 좋았지만 2편은 정말 최고라는 말밖에 나오지 않습니다. 좋은글에 감사드립니다. -

2편을 목 빠지게 기다렸습니다. 지금까지 보았던 타포 취재기 중에서 가히 백미로 꼽겠습니다!! 그랜드 세이코 쿼츠모델을 갖고 있는데 특별히 조정된 한정 모델이 아님에도 불구하고 9개월간 단 2초의 오차뿐입니다. 차면 찰수록 알면 알수록 놀라운 시계가 그랜드세이코 그중에서 쿼츠모델이라고 생각합니다. 홈페이지나 카달로그를 통해서 단편적으로 알고 있었던 인덱스의 제작공정, 자라츠 폴리싱내용 등등도 인상적입니다. 특히 모든 자라츠 공정을 할수 있는 장인이 단 두명뿐이라는 게.. 으스스합니다. 그랜드 세이코의 글로벌화가 늦었던 이유가 생산량이 공급을 따라가기 어려워서 그랫다고 들었는데 허언이 아니네요. 롤렉스 같은 경우는 제가 잘못 아는게 아니라면 거의 모든 공정이 로봇으로 자동화되었다고 들었는데(폴리싱까지도) 그랜드세이코는 제 생각외로 사람의 공이 많이 들어가는거 같아서 놀랍네요. 일반 엔트리 쿼츠모델부터 진정 하이엔드로 불릴만한 크레레도르 마스터피스라인까지 잘 보았습니다. 감사합니다.

-

좋은 내용..정보...최고입니다. 감사합니다.

-

경탄하면서 읽어 내려갔습니다. 장인.. 이란 말로도 표현할 수 없는 열정에 놀랍단 말 밖에 나오지 않네요. 생생하게 전해주신 노고에도 감사드립니다.

-

시간의역사

2015.12.29 01:57

GS에 대한 생각 자체가 바뀌게 되는 게시물이네요. 정말 좋은 글입니다. 잘 읽었습니다. 감사합니다. -

shinshu

2015.12.29 02:52

서브마리너와 구매갈등하게 만드는 이유는 그랜드세이코를 알고나서부터입니다. 정말 일본장인정신 제대로 느끼게 해주네요.. 수고하셧습니다. 시계 를 구매하는데있어서 좋은 경험이 된것같습니다. 감솨합니다..^^ -

좋은 글 감사합니다. 세이코란 시계회사에 대해서 더 깊이 알게 되었습니다.

-

zerotaker

2015.12.29 12:47

예지2 정말 멋진 시계인것 같습니다. 그리고 미닛리피터의 피니싱은 정말 아름다울정도입니다. -

시계의 핵심 부품중에 하나인 헤어스프링을 인하우스 할 수 있는 4곳 중에 (로렉스/파텍/랑에) 하나가 세이코라는 말을 듣고 세이코 시계를 다시 보기시작했습니다. 유럽의 시계 메이커와 달리 철저하게 고립된 섬에서 자기들만의 기술로 완벽함을 이루어냈군요. 그런 의미에서 그랜드 세이코나 크레도르는 하이엔드에 견주어도 전혀 손색이 없는 시계라고 생각합니다. 어떤 분들은 그 가격이면 그래도 스위스 시계라고 하겠지만 저는 요즘 스위스 시계를 팔아 그랜드 세이코를 컬렉션하고 있답니다. ^^ 올려주신 좋은 정보를 논문처럼 자세히 읽었습니다. 계속되는 리뷰 기대하겠습니다 !

-

hoiho

2015.12.30 00:18

감동입니다. 하이엔드급의 정성을 들여 실용성과 아름다움을 모두 추구하는 모습이 정말 일본의 제조업을 대표해서 보여주는 듯 합니다. -

기사로 남기는 너무 아까운 글입니다. 좋은 책을 읽는 느낌입니다. 너무 수고 많으셨습니다. 아울러 그랜드세이코 쿼츠에 대한 생각이 정말 달라지네요. 감사합니다. ^^

-

와.... 두가지 부분의 기술력(?)에 놀라는데요 첫째는 물론 세이코의 전반적인 기술력이고, 둘째로는 진지하되 딱딱하지는 않은 eno님의 필력입니다; 제가 관심이 아주 큰 브랜드라서 일수도 있겠지만... 이렇게 재밌고 잘 읽히는 글은 흔치 않네요; 너무 잘 읽었습니다!

-

안성탕면

2015.12.31 00:19

잘봤습니다. 끝내주는 탐방기네요~ -

정말 좋은 글입니다. 이래서 타포옵니다^^

-

박찬

2016.01.01 11:31

감탄하고 갑니다 -

꾸기

2016.01.01 16:58

캬~ 대단하네요 -

빙구르르

2016.01.01 20:10

잘보고 갑니다 ㅎㅎ -

아트핸드

2016.01.02 16:40

저리 반짝반짝하게 연마 과정을 거치는 시계를 차고 다니기 부담스럽겠네요^^ -

포마나

2016.01.05 08:54

절대 우리나라가 따라갈수 없을듯... -

goeson

2016.01.06 02:04

그랜드 세이코에 대해 다시 한 번 생각하게 만드는 글입니다! 너무 잘 읽었습니다^^ 추천! -

크레도르에 대해 알게 됬습니다. 잘 봤습니다!

-

리안군

2016.01.10 19:16

너무 나도 유익한 방문기. 감사하고 수고하셨습니다 ^^ -

IWC

2016.01.16 22:53

일본의 기술력은 어디에도 뒤지지않는다는걸 배웠습니다. 잘봤습니다 -

곤곤이

2016.01.17 23:28

잘봤습니다. -

타포79

2016.01.19 13:59

잘보고 갑니다 좋은정보 감사합니다 -

emfps0225

2016.02.11 20:52

잘봤습니다^^ -

잘봤습니당

-

최현

2017.01.03 15:17

정말 좋은 리뷰 감사합니다. 타임포럼에 놀러올 수 바껭 없는 이유네요. -

상세한 방문기 잘 보고 갑니다.

-

롤렉스&제니스

2019.09.29 01:26

역시 세이코.. 여러포스팅중 흥미있게 보고있습니다 2편역시 최고입니다 감사합니다 ^^ -

좋은 정보와 글 감사합니다. 세이코란 브랜드가 왜 이렇게 성장했는지 알 수 있는 좋은 포스팅이네요.