파르미지아니 매뉴팩처 방문기 Part 1 -보쉐(Vaucher)편-

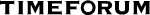

보쉐에서 가장 먼저 향한 곳은 R&D실입니다. 보쉐는 파르미지아니의 무브먼트를 비롯 외부에도 무브먼트를 공급하는 역할을 합니다. 코룸의 골든 브릿지(설계는 블랑팡의 플라잉 투르비용을 설계했었던 빈센트 칼라브레제), 리차드 밀의 자동 무브먼트가 대표적이고 몇몇 복잡 무브먼트도 생산합니다. 그리고 소량 생산의 스페셜 무브먼트 제작 의뢰도 맡고 있습니다. 생산 수량이 적은 소형 클라이언트의 의뢰에도 어렵지 않게 대응하고 있는데요. 무브먼트의 컨셉이나 기능을 전부 결정해서 의뢰하기도 하지만 대략적인 컨셉만 정해서 제작 의뢰를 하더라도 스무스하게 대응이 가능합니다. 따라서 R&D에 인원이 적지 않아 보입니다. 이미지에서는 부가티의 칼리버 370, 톤다 1950의 칼리버 702의 캐드 작업을 하고 있는 모습입니다. R&D실 중앙에 있는 엄청나게 커다란 프린터가 인상적이었습니다. 설계가 완료된 무브먼트의 분해도를 확대해 프린트해 한 눈에 확인해 보기 위함이고 합니다. 스위스의 여느 시계 메이커가 그렇듯 자유로우면서 차분한 분위기입니다.

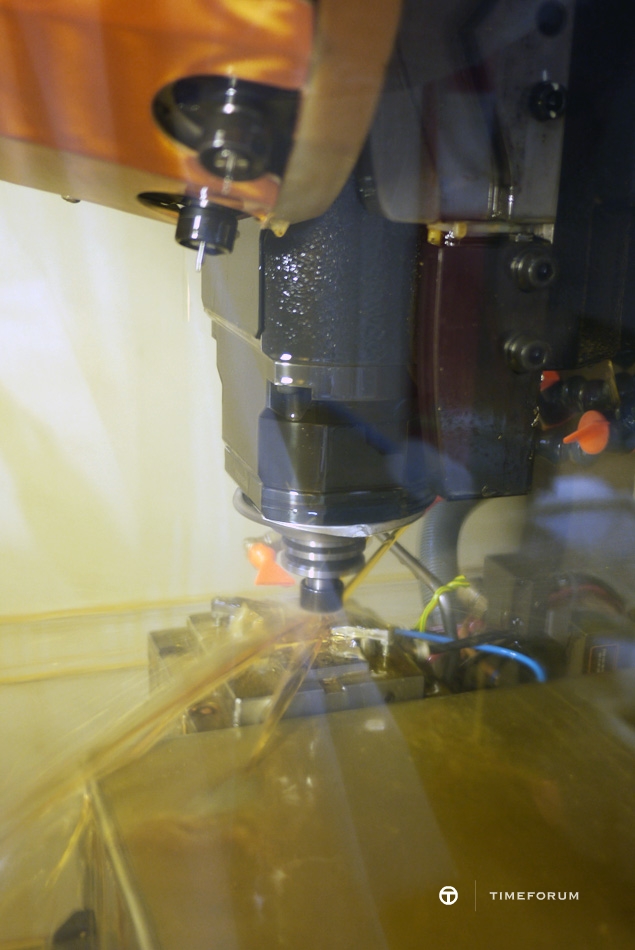

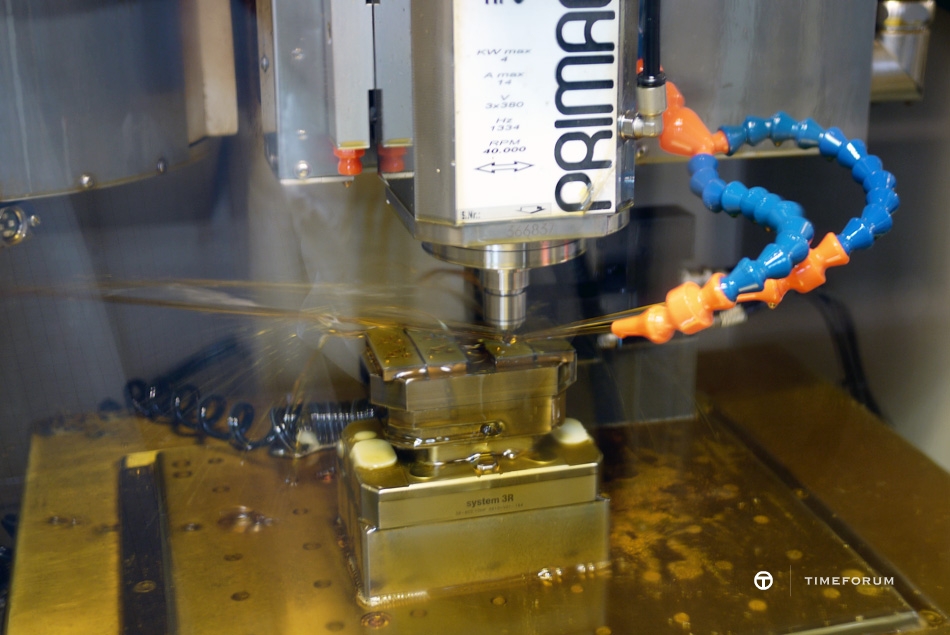

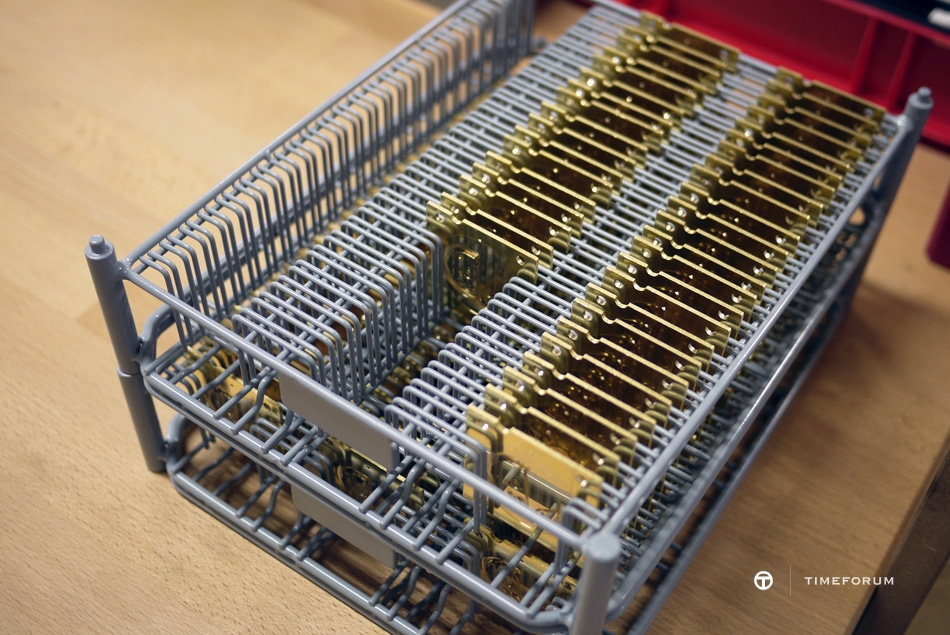

CNC머신 같은 기계를 이용해 플레이트류를 가공하는 곳입니다. 들어서자 마자 진한 기름 냄새가 풍깁니다. 플레이트의 형태를 만들고 소량 주문을 받은 무브먼트나 프로토타입을 만들기 위한 플레이트 가공도 이곳에서 진행됩니다. 한가지 굉장히 인상적이었던 점은 이런 CNC 공정을 마친 다음 바로 옆 방에서 현미경을 이용해 제대로 가공이 되었는지 면밀하게 검수하는 인원이 적지 않았던 것입니다. 파르지니아니는 물론 외주 제품까지 담당하는 만큼 퀄리티 컨트롤에 상당한 주의를 기울이고 있다고 해석할 수 있을 것 같습니다.

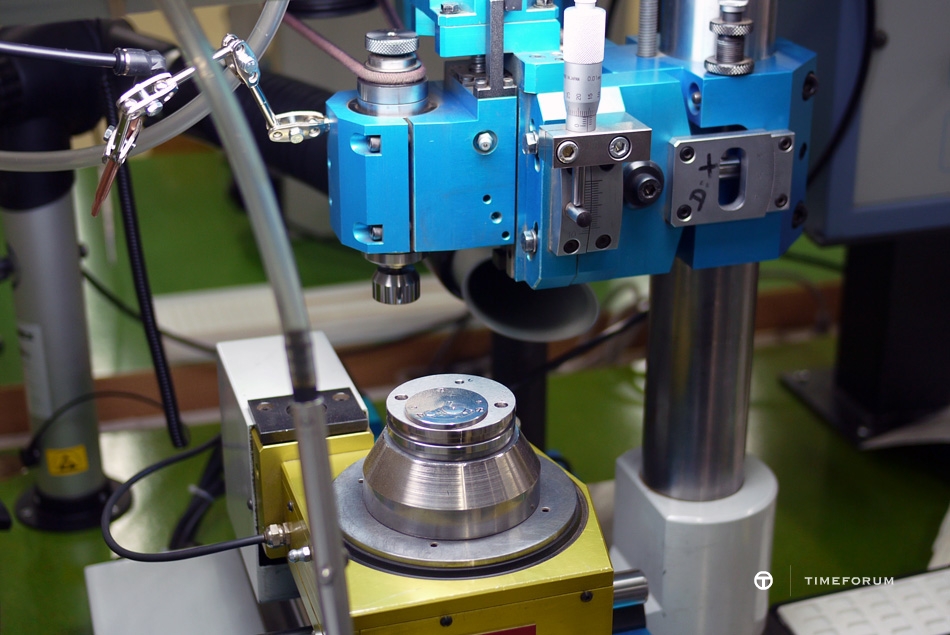

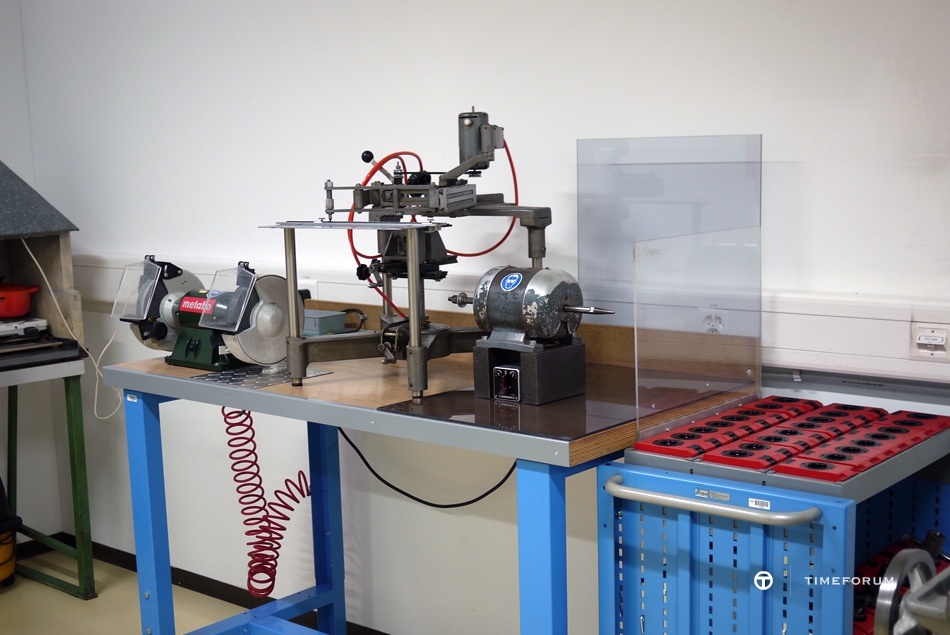

드릴링을 하고 있는 곳 바로 옆에서는 앵글라쥬 작업이 진행됩니다. 약 세 명의 인원이 담당하고 있고 한 시간에 브릿지 20개 정도를 소화합니다. 그 옆에는 코드 드 제네바 가공을 하는데 기본적으로 머신 가공을 합니다. 머신 가공이라고 해도 사람이 브릿지를 세팅 한 뒤 천천히 밀어 넣어 패턴이 나타나도록 하죠. 이미지에서는 머신을 정비하고 있는 모습이 보입니다. 촬영할 수 없었던 유일한 부분이 레이저 인그레이빙 머신입니다. 최신 설비이기 때문에 노출을 할 수 없었다고 하는데 이것을 이용하면 에르메스 칼리버 H1837같은 H 이니셜을 반복하는 패턴이 깨끗하게 새겨집니다.

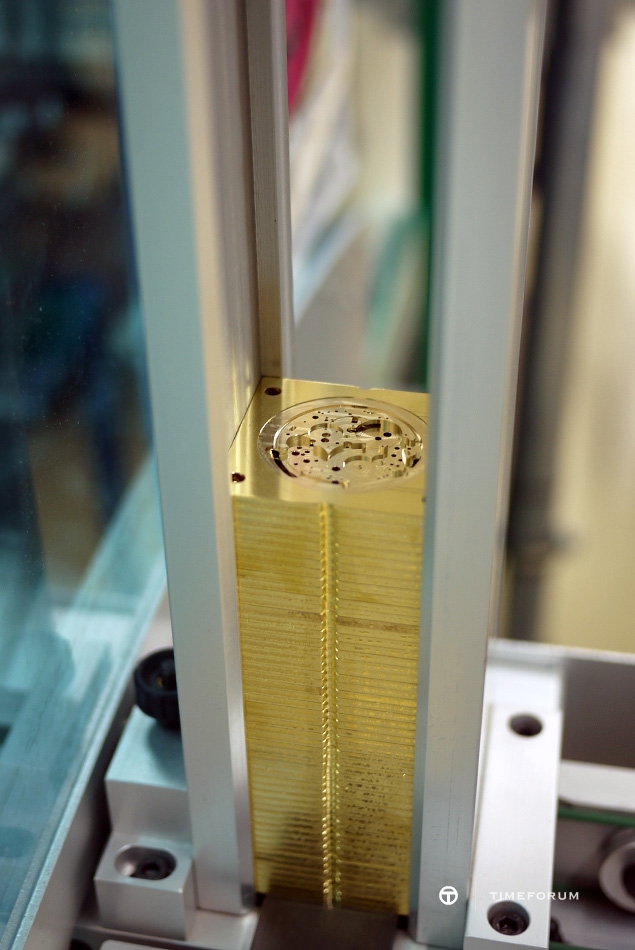

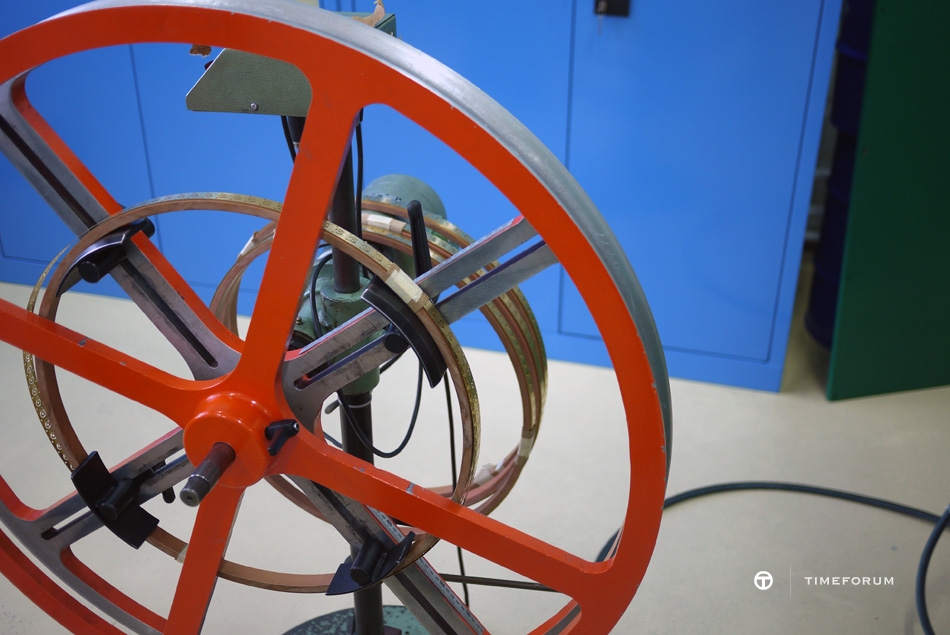

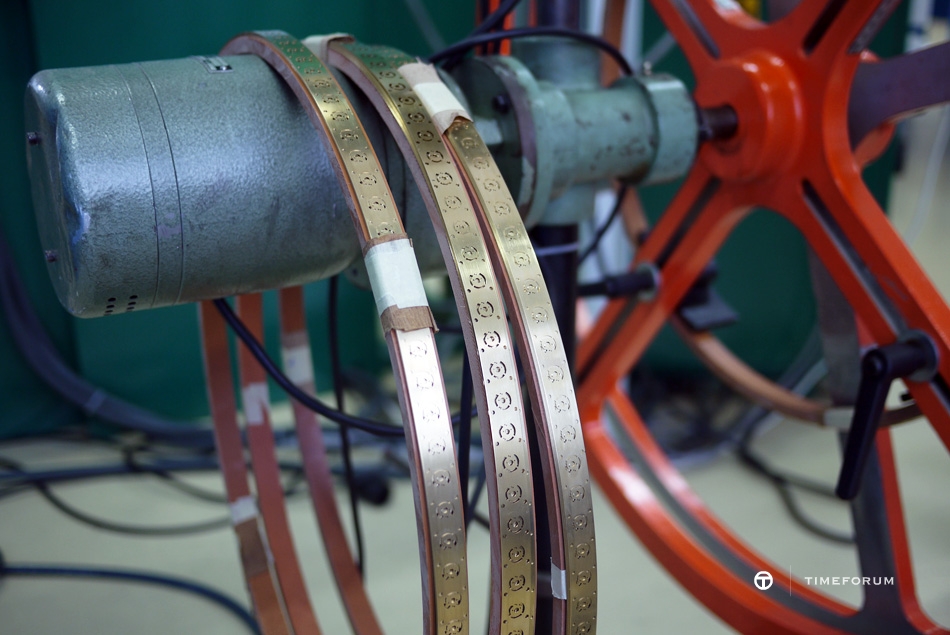

여기서는 스템핑을 합니다. 아까의 최신 분위기가 나는 드릴링 머신과 달리 오래된 느낌인데요. 실제로도 전통의 손 때 묻은 기계들입니다. CNC 머신으로 가공하는 일이 더 효율적이나 부품에 따라서는 이런 옛 기계가 더 효율적일 때도 있습니다. 정밀한 CNC 가공을 위해서는 세팅을 하는 데에도 상당한 시간이 소요되므로 이런 방식을 이용하기도 합니다. 이미지처럼 롤을 감아서 부품을 찍어내는데 한 시간에 약 백 개 정도를 만들어 낼 수 있다고 하는군요. 현대와 전통을 조화롭게 이용하는 대목입니다.

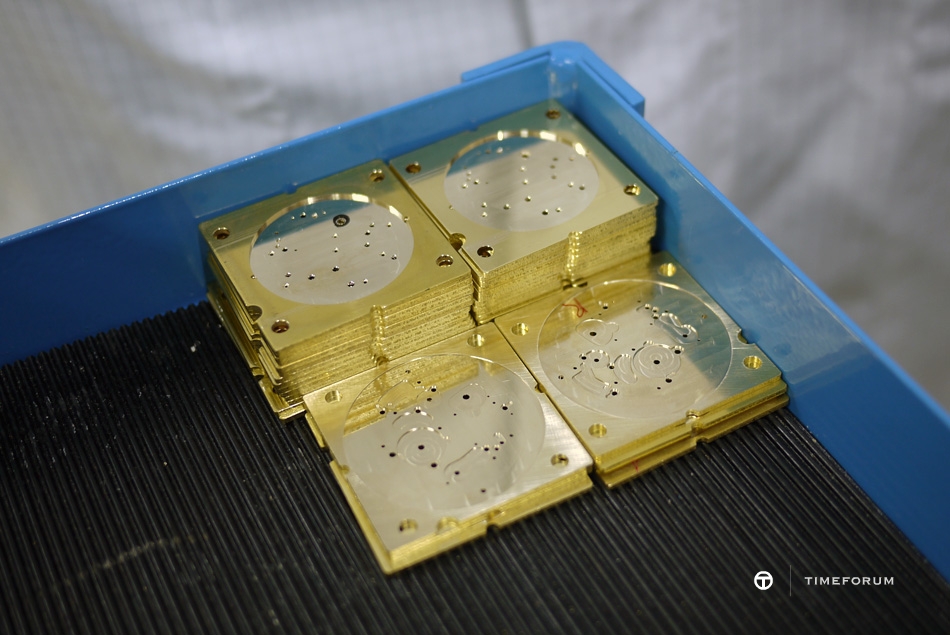

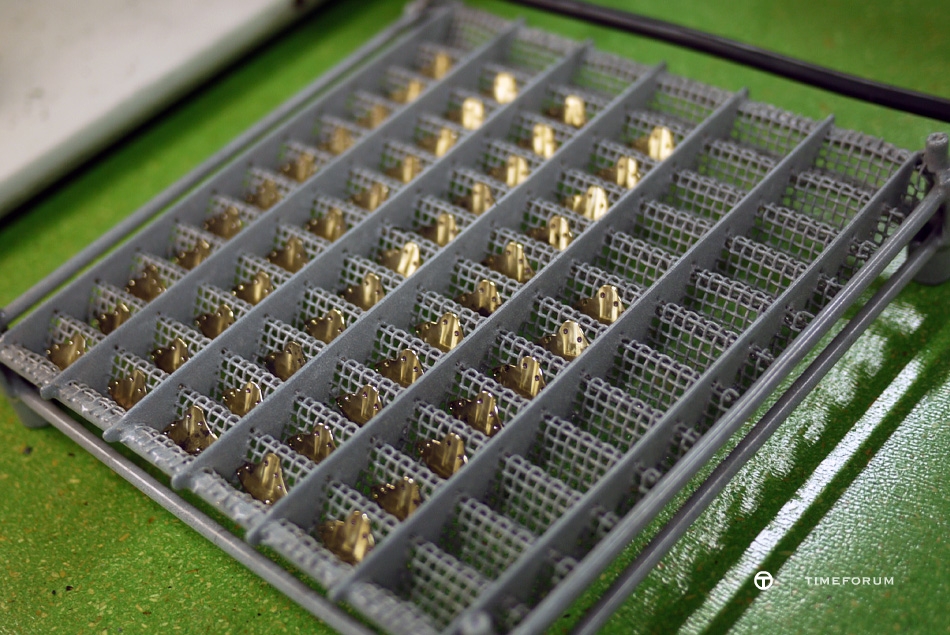

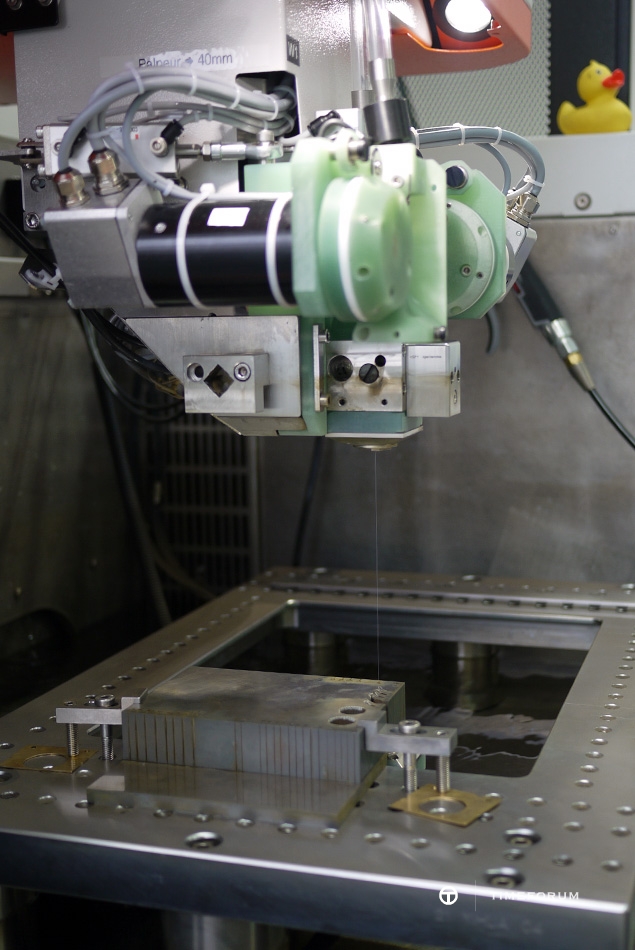

안쪽 방으로 들어오면 플레이트류를 도금하며 스켈레톤 가공을 하는 기계가 보입니다. 가는 실을 이용해 플레이트를 잘라내는 스켈레톤 가공을 할 수 있습니다. 실의 두께를 달리 선택해 스켈레톤 표현의 강약을 줄 수 있습니다. 실의 소재는 의외로 일반적인 스틸이었습니다.

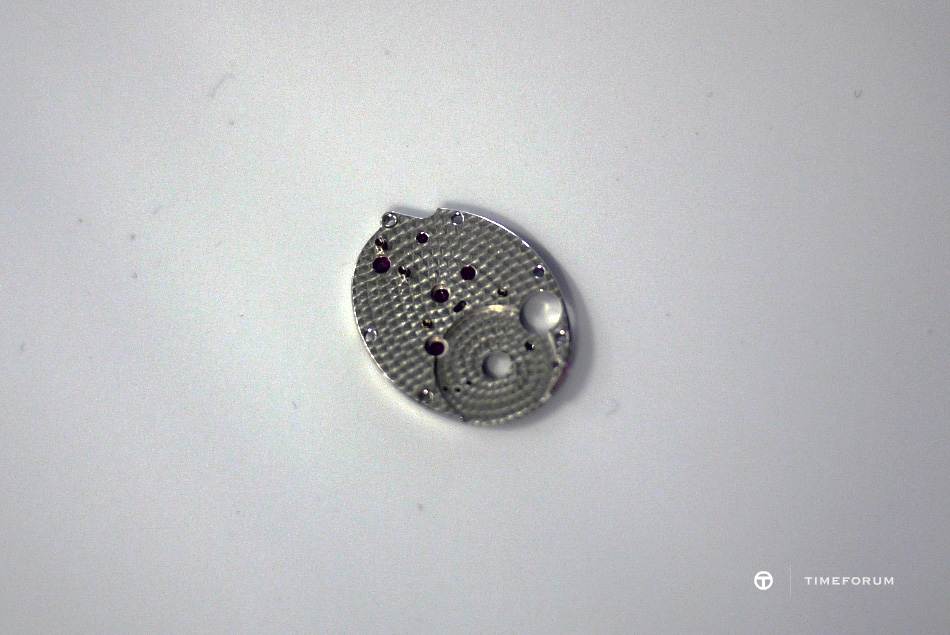

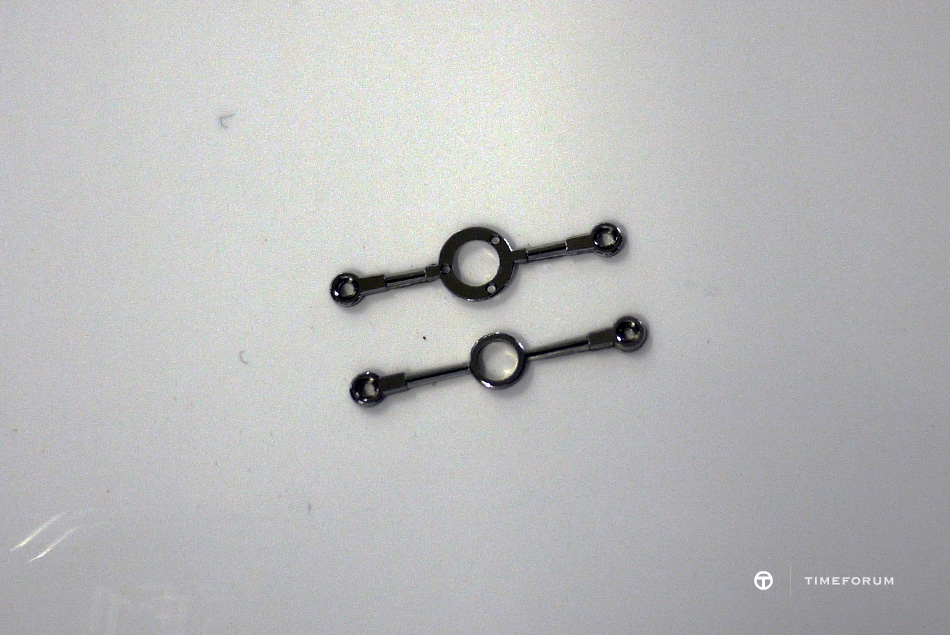

이곳은 CNC, 드릴링을 마친 메인 플레이트, 앵글라쥬, 코드 드 제네바를 거친 브릿지나 이미지 가장 위처럼 투르비용 브릿지 등의 코스메틱 피니시(데코레이션)를 진행합니다. 아름다움을 드러내기 위한 중요한 과정으로 특히 하이엔드에서는 상당히 중요하게 여깁니다. 페를라주를 담당하는 연세 지긋한 할머니는 하루에 약 메인 플레이트 200개 정도를 소화할 수 있다고 하고요.

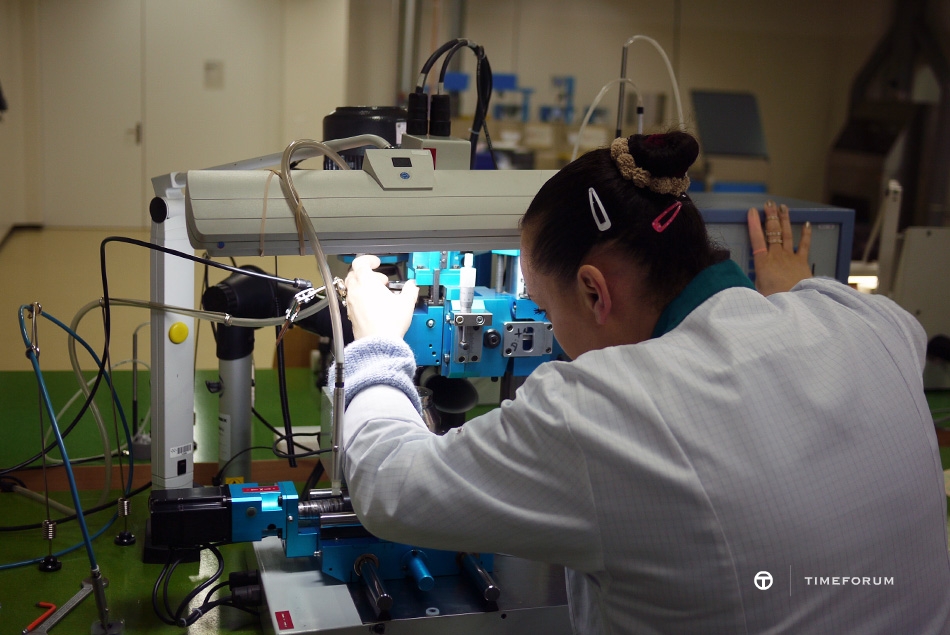

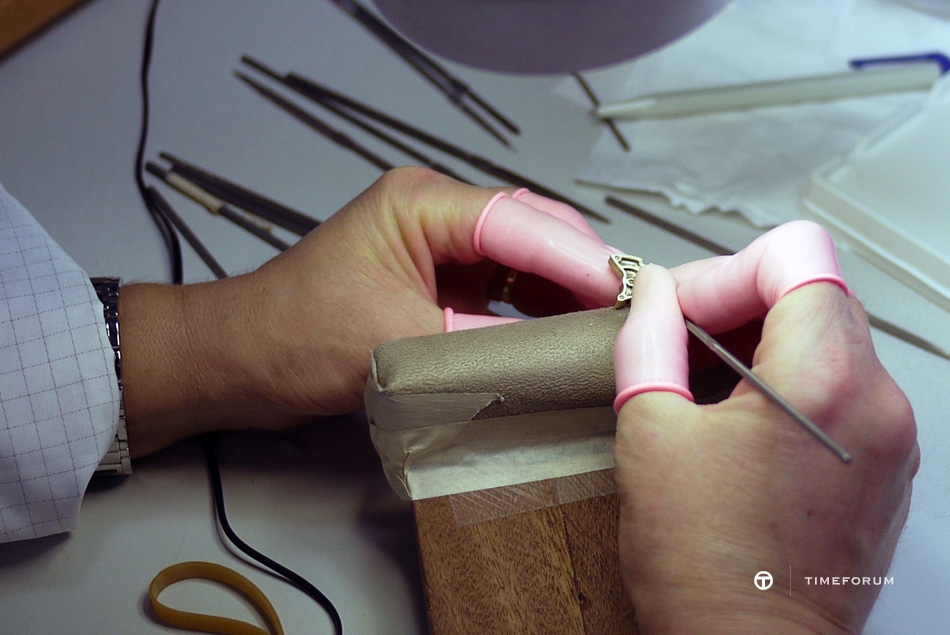

여기서 안쪽으로 들어가면 브릿지 홀 스톤 주위의 폴리시 가공, 보다 정교한 앵글라쥬 등 일차적인 머신 피니시를 거친 부품을 핸드 피니시하는 곳입니다. 이곳에서 일하는 사람은 모두 여성인데요. 다른 메이커에서도 그렇지만 핸드 피니시의 담당은 여성의 비율이 상당히 높습니다. 아무래도 작업 자체가 섬세함을 요구하므로 여성에게 더 적합하기 때문이지 싶습니다. 시계 학교 과정을 마치고 각자의 특화 과정을 포함 12년 정도의 학습과 교육을 받고 가공의 노하우가 필요한 공정이기 때문에 여성들 중에서도 베테랑이 많고 스스로도 상당한 자부심을 지니고 있다고 합니다. 이런 것들이 무브먼트의 완성도에도 영향을 미치겠죠.

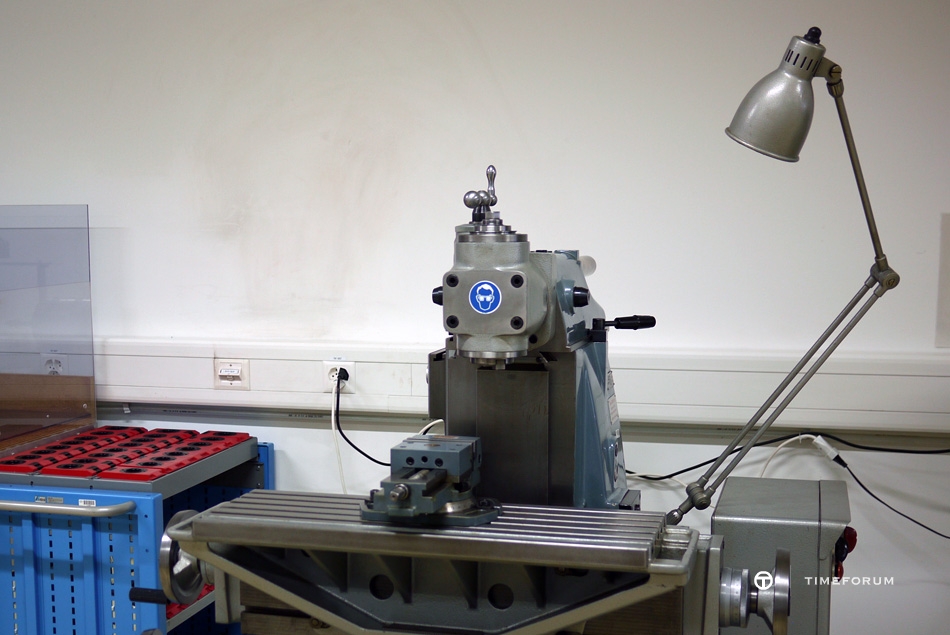

핸드 피니시 과정을 감상하고 나오면 다시 공장 기계가 들어선 방으로 들어가게 됩니다. 이곳은 생산 주문을 받은 무브먼트의 각종 툴을 만드는 곳입니다. 예를 들면 조립, 분해에 필요한 특별한 공구 같은 것이죠.

보쉐에서 가장 인상적이었던 공간은 이곳입니다. 척 보기에도 앳된 소년, 소녀들이 열심히 시계를 만들고 있습니다. 꿈나무 양성을 위한 공부방 정도로 말할 수 있을텐데 약 20명 정도가 이곳에서 미래의 워치메이커를 꿈꾸며 시계를 배웁니다. 우리나라와 달리 어릴 때에 학습이나 직업교율을 시키는 것에 큰 관심이 없는 스위스에서는 좀 이례적인 친구들입니다. 15살 정도부터 입학(?)할 수 있고 특별한 나이 제한은 없으나 20세 정도가 많은 축에 속한다고 합니다. 이곳에서 시계를 배우는 한편, 일반적인 학교도 다니면서 자유롭게 시계를 배울 수 있는데, 어릴 때부터 자신의 진로를 정하고 시계를 배울 정도이니 상당히 열정적인 친구들이기도 합니다. 4년 정도 부품의 제조에서 시계 구조에 대해 배운 뒤 테스트를 받습니다. 애초부터 워치메이커가 되기 위해 들어왔기 때문에 2%정도만 떨어지며 합격 후에는 보쉐의 소속이거나 파르미지아니 계열에서 일하게 됩니다. 워치메이커 수급이 어려워진 요즘 고급 인력의 확보를 위한 좋은 방법이자 브랜드 전통을 이해시켜 보다 좋은 시계를 만들 수 있는 방법일 것입니다.

본사인 파르미지아니 플러리에, 카드랑스 & 하블리지와 레 아티상 보티에의 Part 2로 이어집니다. Stay tuned~

댓글 32

-

여린이

2015.02.18 01:31

좋은글 잘읽었습니다^^ -

패랭이

2015.02.18 03:43

잘 보았습니다. 새해복많니받으세요.. -

제라

2015.02.18 09:46

내용과는 조금 떨어졌지만,, 근무 환경에서 선진화된 무언가가 느껴집니다. 정말 보기 좋네요... -

좋은 내용 감사합니다.^^ 역시.......시계는 굉장히 심오한 기술과 이해할 수 없는 기술이 필요하네요;;;;

-

강호랑객64

2015.02.18 10:42

감사합니다. 그저 보는 것만을 좋아하는 저는 제작에 대한 글만 봐도 가슴이 두근거립니다. -

잘보고갑니다~

-

이런 포스팅 너무 좋네요! 평소에 관심있던 파르미지아니 관련 탐방기라 더 자세히 보고 갑니다^^ 자세한 포스팅 감사합니다!

-

좋은 글 잘 읽었습니다.요즈음 파르마지니에 많이 관심가고 있는데요. 감사합니다.

-

TimeRomance

2015.02.18 21:12

유럽 유수의 유소년축구단 같은 교육시스템이 인상적이네요. 멀리 생각해보면 확실히 효과적인 시스템이니깐요. 잘 봤습니다^^ -

legalmind

2015.02.19 02:09

좋은 경험 하신 것 부럽습니다. 첫 사진을 보고 설경이 끝내준다는 생각을 했는데, 정작 직원들은 반팔 차림이네요.. 간접적으로나마 복지 수준을 알 수 있네요.. -

새로운 국면을 맞이 할수 밖에 없는 시계 업계에서 현재보다 미래가 기대되는 몇 안되는 브랜드의 우월한(?) 배경을 이해 할수 있군요. 감사합니다.

-

잘봤습니다. 감사합니다. 새해 복 많이 받으세요 ~~

-

기계를 좋아해서 그런지 정밀머신들이 먼저 눈에 들어오는군요. 역사와 연륜은 그냥 생기는게 아니지요. 잘 보고갑니다. 즐거운 설명절 보내시기를...

-

요즘 관심깊게 보고있는 브랜드인데^^ 감사합니다

-

잘보고 갑니다

-

다음편도 기대됩니다. 잘 읽었습니다.

-

엔비

2015.02.21 11:13

또 하나 새로운 브랜드를 알게되었네요 -

껌랑

2015.02.21 11:36

멋지네요. 잘보았습니다. -

Kairos

2015.02.21 15:59

보쉐...... 생각 외로 얇은 자동 기본형 무브먼트를 가지고 있어서 놀랐던 기억이 납니다. -

뭉페

2015.02.21 23:25

잘봤습니다~^^ -

nnove

2015.02.22 08:42

공장모습은 시계회사들은 전부 놀랍네요 일하고 싶어져요 -

수퍼오션.H

2015.02.22 18:22

좋은 글 감사드립니다. 연구소 분위기도 나고.. 예전에 근무하던 직장 생각이 많이 나네요. -

에이치비

2015.02.22 20:42

참 인상적이네요~ Part 2 기대합니다^^ -

Angie윤진양

2015.02.23 13:18

좋은글 감사합니다 -

뜬구름4

2015.02.24 17:16

설경도 멋지네요.. 1950사고싶어.... -

거의완전고용이이루어지는나라라인재확보가중요하겠군요. 시계학교가부럽습니다.

-

완전 짜응입니다~~~^^

-

SynkRz

2015.02.26 09:49

좋은 글 감사합니다 -

스위스의 겨울 경치가 그만입니다. 저런 곳에서 아름다운 시계가 태어나는 것이겠지요~~~~~

-

쓰레빠

2017.09.16 01:14

좋은글 잘읽고 갑니다. -

썩소대왕

2018.09.21 00:56

파르미지아니 시계는 왠지 위트 있고, 고급진 분위기가 납니다. -

좋은 정보 감사합니다. 잘 읽었습니다.